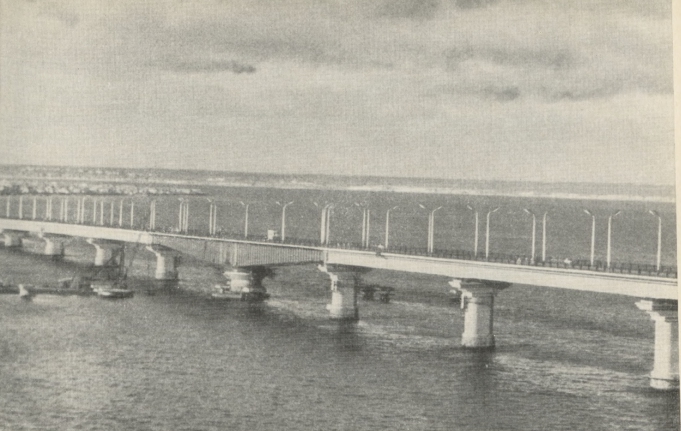

На будівництво автодорожнього мосту через р .. Південний Буг у Миколаєві (Рис. 1) були застосовані балкові розрізні попередньо напружені збірні прогонові будови завдовжки 65,4 м.

Рис. 1

Міст через р .. Південний Буг у Миколаєві.

Цельноперевозимые балки прогінних будов виготовляли зі стендової технології на припостроечных полігонах і встановлювали в проліт на плавучих опорах. Міст має ширину 15,7 м: автопроезд 10,5 м і два тротуару по 2,25 м. Глибоководна частина річки була перекрита залізобетонними збірними попередньо напруженими прогоновими будовами з розрахунковим прольотом 63,6 м. Два середніх прольоту моста перекриті двухконсольная поворотним металевим пролетным будовою.

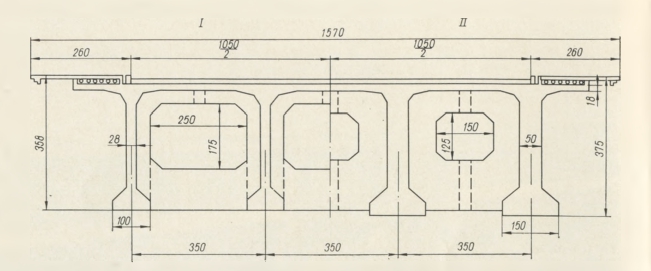

Попередньо напружені залізобетонні балкові прогонові будови прольотом 65,4 м моста через р .. Південний Буг у Миколаєві складаються з чотирьох балок, з’єднаних діафрагмами і випусками арматури плити (Рис. 2).

Поперечний переріз прогонової будови моста через р .. Південний Буг

Рис. 2. Поперечний переріз прогонової будови моста через р .. Південний Буг у Миколаєві: I-у прольоті; II— на опорі.

Відстань між балками 3,5 м. Кожна балка має Т-образний перетин з розвиненим нижнім поясом і армована 24 пучками високоміцної дроту, з яких 12 прямолінійних розташовані в нижньому поясі і 12, які мають криволінійний обрис, переходять з нижнього поясу в ребро балки. Висота балки в прольоті 3,25, біля опор 3,40 м. Ширина верхнього пояса 3,2 м.

Об’єм бетону балки 150 м3. Вага балки близько 400 т.

Зміст

- 1 Стенд для виготовлення балок стаціонарного типу

- 2 Фермоподъемник для навантаження балок на плавучу опору

- 3 Плавуча опора з плашкоутов

Стенд для виготовлення балок стаціонарного типу

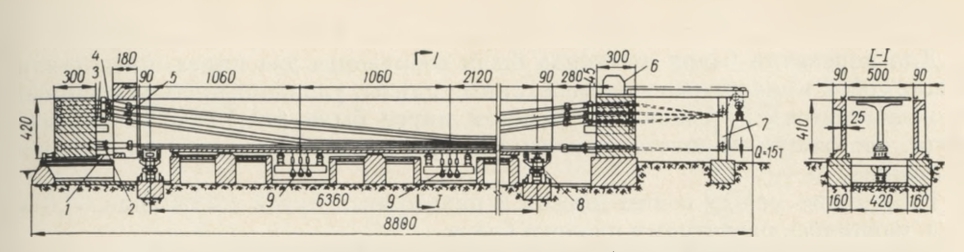

Попередньо напружені балки виготовляли на стенді стаціонарного типу (рис. 3).

Рис.3 Схема стенду для виготовлення балок довжиною 65,4 м.

Його розпірні балки були стінами пропарювальної камери.

Торці розпірною рами — прямокутного перерізу: один суцільний, має заставні частини для закріплення напружуваної пучкової арматури, інший має отвір, через який арматурні пучки з’єднуються з натяжним блоком.

Кожен арматурний пучок балки з 56 дротів діаметром 5 мм формували з

8-дротяних пасм. По довжині пучка виготовляли два каркасно-стрижневих анкера Мііт, положення їх на пучку відповідало епюрі згинальних моментів.

Криволінійний обрис пучкам надавалося при установці їх в стенд спеціальним механізмом відтяжки. При натягу пучків відтяжка має можливість нахилитися убік натягу і зрушити по горизонталі, що знижує втрати напруги в пучках у місці перелому. Після установки пучків в стенд і вирівнювання їх довжини пучки натягували. Вирівнювання довжини пучків у стенді здійснювалося залізобетонним 15-тонним блоком — противагою з системою блоків і тросів.

Всі арматурні пучки натягували одночасно з одного боку стенду,

для чого стенд був обладнаний натяжним блоком і батареєю з восьми

гідравлічних домкратів вантажопідйомністю по 500 т.

Натяжна блок вагою 300 т встановлений на катки, які пересуваються по рейковому шляху. Між натяжним блоком і торцем стенду розташовані гідравлічні домкрати чотирма групами, по два в групі. При натягу пучків у зазор між натяжним блоком і стендом встановлювали страхувальні сталеві клини, що сприймають також зусилля натягу пучків при вимкнених домкратах, тобто після закінчення процесу натягу.

Процес натягу здійснювався двома стадіями. Зусилля при першій стадії становило 50% від проектного. Контроль зусилля попереднього напруження виробляли по манометрів на насосній станції, а також безпосередніми вимірами подовження пучків і вимірами виходу поршня домкрата. Повне подовження пучків при зусиллі, що дорівнює 100% проектного, становила 30-35 див.

Друга стадія натягання пучків, аналогічна першій, проводилася після встановлення арматурного каркасу нижнього поясу, ребра балки і плити. Арматурний каркас ребра і плити збирали з раніше заготовлених плоских сіток (сітки виконані з арматури діаметром від 10 до 14 мм, звареної електродуговим зварюванням) з подальшою в’язкої їх в єдиний каркас.

Балки прогінних будов виготовляли у інвентарної металевої опалубки, що складається з окремих щитів, шарнірно підвішених до розпірним балок (стін) стенду.

Щити металевої опалубки в проектному положенні закріплювали відкидними гвинтовими замками, прикріпленими до піддону.

Бетонування балки виробляли похилими шарами відразу на всю висоту, причому бетонну суміш укладали від середини в обидві сторони одночасно. Після бетонування балку пропаривали до набуття бетоном міцності: 400 кг/см2, при якій була передбачена проектом передача попереднього напруги на балку. Перед спуском натягу розбирали опалубку.

Передача попереднього напруги зі стенду на бетон балки здійснювалася за рахунок спуску натягу одночасно всіх 24 пучків.

Спочатку звільняли відтяжки за допомогою фаркопфов від середини до торців балки, потім включали натяжну батарею домкратів, витягували страхувальні клини і, плавно знижуючи тиск у домкратах, передавали попереднє обжимающее зусилля безпосередньо на бетон балки прогонової будови. Продуктивність стенду — одна балка через 25-30 діб.

Балку з стенду піднімали на висоту 4,2 м спрощеним підйомником, який мав по два гідравлічні домкрати безперервної дії типу «Перпетуум» вантажопідйомністю 200 т з кожного боку стенду. Домкрати були розташовані між підйомною і поддомкратной балками.

Балку по черзі піднімали на висоту, що відповідає трьом-чотирьом выкачкам домкратів. Піднята над стендом балка зрушила на ковзанках двома 20-тонними гідравлічними домкратами на перекаточные візки, зібрані з елементів УИКМ і встановлені поруч зі стендом на перекаточные шляху.

Установка балок довжиною 65,4 м проліт здійснювалася шляхом перевезення їх на плаву.

Одночасно перевозили і встановлювали по дві балки. При цьому в комплекс робіт по установці балок входили:

- поперечна перекочування їх від стенду до фермоподъемнику;

- навантаження їх на плавзасоби;

- транспортування плавучої системи;

- установка балок на опори;

- повернення плавзасобів.

Для перекочування балок від стенду були споруджені два пірса, що представляють собою монолітні залізобетонні плити, укладені по дерев’яних і залізобетонних паль. На кожному пірсі були влаштовані накаточные шляхи, що складаються з шести рейок (по три під кожну вісь перекаточной візки).

Відстань між осями пірсів і накаточных шляхів становила 63,0 ж, т. е. дорівнювало розрахункового прольоту балок.

Балки по мірі виготовлення та вилучення з стенду встановлювали на спеціальні перекаточные візки, зібрані з елементів УИКМ та індивідуальних металоконструкцій.

Перекатку виконували на сталевих ковзанках діаметром 100 мм за допомогою двох

7,5-тонних електролебідок з трехниточными поліспастами. Страховку забезпечували за допомогою дерев’яних клинів, що укладаються на накаточные шляху. На час перекочування під балку на перекаточные візки встановлювали опорні частини без закріплення; сама балка раскреплялась підкосами. Перекатку однієї балки на відстань 63 ж з урахуванням всіх підготовчих робіт бригада монтажників у складі 10-12 людина виконувала за 5 ч.

Фермоподъемник для навантаження балок на плавучу опору

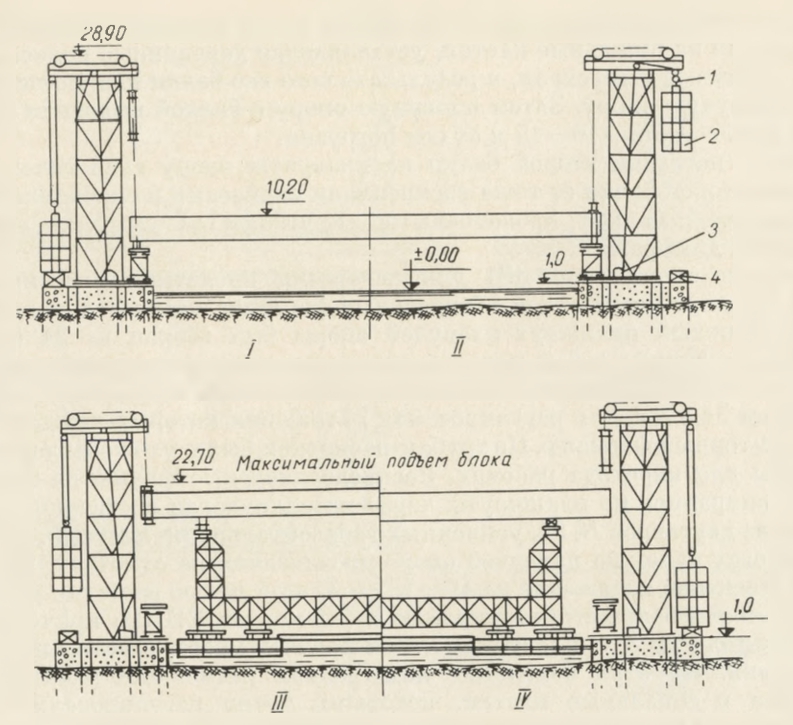

Для зняття балок з перекаточных візків і навантаження їх на плавучу опору на кінцях пірсів був змонтований фермоподъемник вантажопідйомністю 500 т (рис. 4).

Рис. 4. Схема навантаження балки прогонової будови фермоподъемником:

I — перекочування балки на вісь фермоподъемника;

II — підіймання противаги, заповнення противаги водяним баластом;

III — підйом балки, підтягування плавучої опори під балку, опускання її на плавучу опору;

IV — випуск баласту, расстроповка балки;

Вежі фермоподъемника перерізом у плані 6X6 ж і висотою 28 ж були

зібрані з інвентарних риштовання Мостотреста та індивідуальних конструкцій.

На головній частині башти було встановлено 16 шківів діаметром 1300 мм (8 шківів з боку акваторії і 8 — з протилежного боку). Через кожну пару шківів перекидалися канати діаметром 56 мм з анкерними муфтами на кінцях.

З боку акваторії до цих канатів прикріплювалися строповочные пристрою, а з протилежного боку — чотири противаги на кожній вежі з восьми понтонів типу КС-3.

Вага порожнього противаги разом з підвісним пристроєм становив 40 т. Підйом і опускання порожнього противаги виконували 5-тонної електричною лебідкою через

45-тонний поліспаст, верхній блок якого був прикріплений до головної частини вежі, а нижній — до траверсі підвісного пристрою противаги.

Баластування противаги виробляли водою, що подається відцентровим насосом БК-8 продуктивністю до 180 м3/ч.

Противаги мали вільний хід до 13 м при максимальній висоті підйому балок 12,5 м.

Понтони противаг заливали водою тільки тоді, коли противаги перебували у верхньому крайньому положенні, а строповочное пристрій був закріплений на жене балці.

Строповку балок до фермонодъемнику виробляли через отвори в плиті, при цьому строповочное пристрій охоплювало балку під нижній пояс. По закінченні стропування понтони заповнювали водяним баластом по черзі, починаючи з нижнього.

Піднімали балку одночасно з двох кінців в горизонтальному положенні на висоту, трохи більшу, ніж висота плавучої опори. Балку переводили в похиле положення (міст розташований на ухилі), піднімаючи її з одного боку до тих пір, поки нижній кінець не досягав рівня перевезення.

Плавучу опору підтягували на тросах на вісь фермоподъемника балку і опускали на шпальные клітини, встановлюючи дерев’яні підкоси. Воду з противаг випускали, в результаті чого вага балки плавно передавався на плавучу опору. Потім плавучу опору з балкою виводили з акваторії на відстань 10 — 15 м від осі навантаження.

Процес завантаження другий балки на плавучу опору аналогічний. Після завантаження другий балки її теж раскрепляли підкосами і скріплювали з раніше встановленою балкою дротяними скрутками за випуски арматури з плити і діафрагм.

Плавуча опора з плашкоутов

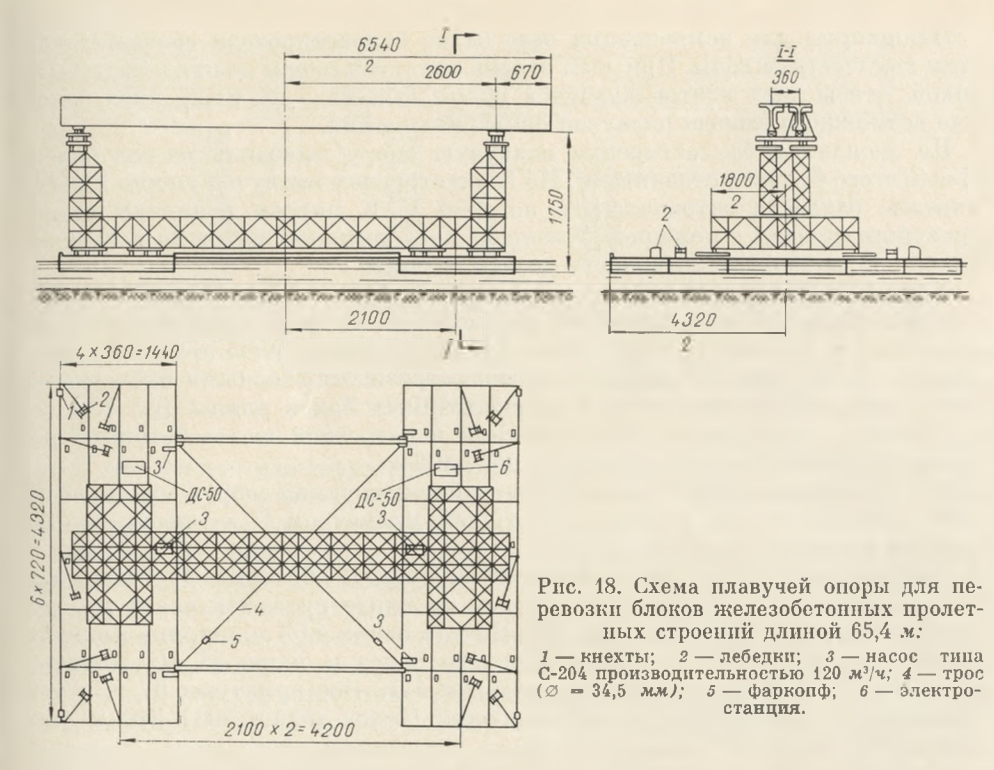

Плавуча опора (рис. 18) для перевезення прогонових будов була зібрана з двох плашкоутов, обстроенных фермами жорсткості з елементів УИКМ. Кожен плашкоут плавучої опори був зібраний з 24 понтонів типу КС-У.

Між собою плашкоуты з’єднувалися розпірками з металевих труб діаметром 630 мм і діагональними стяжками з троса діаметром 34,5 мм, для регулювання натягу яких кожна стяжка мала 20-тонпый фаркопф. По трубах-розпірок були покладені дерев’яні тротуари для переходу робітників. Розподільні ферми з елементів УИКМ спиралися на плашкоуты через металеві ростверки, виготовлені з двотаврів № 55, посилених горизонтальними листами.

Перевезення балок на плавучої опори виробляли на відмітках, що перевищують проектне положення на 10-15 см. З цією метою балки жорсткості встановлювали баштові надбудови з елементів УИКМ, причому їх висоту змінювали до 8 ж в залежності від прольоту мосту, в який клали балки. На цих баштових надбудовах розміщували металеві ростверки і шпальные клітини, якими точно регулювали рівень перевезення балок. Різниця відміток крайніх прольотів становить 12 м, так як міст розташований на ухилі 180/00 З таким же нахилом перевозилися балки.

Відстань між точками спирають балок становило 52 м. При цьому консолі балок при перевезенні мали довжину 6,7 м.

Плавуча опора була обладнана двома електростанціями ДС-50, десятьма лебідками Т-78А вантажопідйомністю 7,5 т і системою водної баластування, що складається з шести насосів З-204 продуктивністю 120 м3/год і трубопроводів із засувками «Лудло». Кожен насос обслуговував секцію з восьми понтонів.

Плавучу опору з балками виводили з акваторії між пірсами за допомогою лебідок встановлених на ній. При цьому кінці тросів кріпили до спеціально влаштованим кнехтам на пірсах. Потім буксирами (один потужністю 300 і два по 150 л. с.) плавучу опору переміщали в початкове положення для заведення в проліт мосту.

Під час буксирування плавсистему розгортали на 90° за годинниковою стрілкою або проти. Необхідність розворотів в різні сторони була викликана конструкцією плити балок, яка бетонувалася з нахилом до горизонту, щоб уникнути пристрою стічного трикутника під дорожнє покриття. З цієї причини всі балки вантажили на плавучу опору з ухилом плити від річки до берега, в прольоті ж балки повинні були мати ухил плити від осі прогонової будови назовні.

Коли плавуча система перебувала в створі відповідного прольоту мосту, з плавучої опори заводили троси до якорів-присосам і до опор мосту.

Подальше транспортування плавучої системи в проліт виконували лебідками, діючими від електроприводу. Для заводки плавучої системи між опорами застосовували додаткові троси до опор. Остаточну заводку плавучої системи і її точну установку по осях виконували на шести тросах. При цьому електрифіковані лебідки працювали від ручного привода.

Після установки балок по осях виробляли баластування водою понтонів плашкоутов, і балка опускалася на заздалегідь встановлені опорні частини.

Плашкоуты для компенсації ваги балок балластировали відповідною кількістю води. При цьому осаду плавучої опори повинна була бути такою, щоб верх клітин плавучої опори був на 5 см нижче низу балок для можливого виведення плавучої опори з-під них.

По закінченні баластування плавучу опору виводили з-під балок.

Після цього баласт відкачували. На баластування плавучої опори і відкачування баласту витрачалося по 3-4 ч. До пірсів плавучу опору транспортували за допомогою буксирів. Весь комплекс робіт по установці опори балок виконувало ланка з десяти осіб.