Зміст

- 1 Конструкція автодорожнього мосту через р .. Волгу в Саратові

- 2 Полігон для виготовлення прогонових будов

- 2.1 Стенд

- 2.2 Опалубка

- 3 Перевезення та встановлення на опори моста за допомогою плавучої опори

Конструкція автодорожнього мосту через р .. Волгу в Саратові

Прикладом застосування цельноперевозимых балок великої довжини може служити також будівництво автодорожнього мосту через р .. Волгу в Саратові. Цей міст загальною довжиною близько 2,8 км складається з ряду прольотів, перекритих попередньо напруженими розрізними збірними прогоновими будовами рекордної для цельноперевозимых балок довжини (70,1 м) і прольотів, перекритих пятипролетной нерозрізний залізобетонної гратчастої балкою за схемою 106-1-3X166+106 м.

Річкові опори мосту збірно-монолітної конструкції споруджені на збірних залізобетонних колодязів-оболонках діаметром 5 м, занурених у піски і тугопластичные глини.

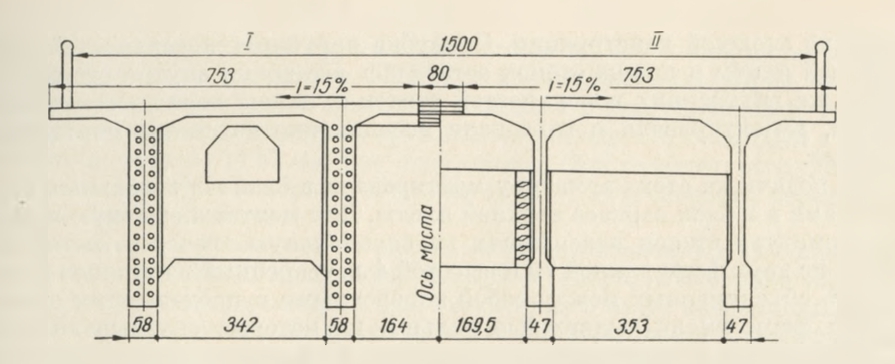

Пролітна будова моста складається з двох П-подібних двустенчатых балок довжиною 70,1 м, омоноличиваемых по плиті проїзної частини і з допомогою збірних діафрагм (рис. 1).

Рис. 1. Поперечний переріз прогонової будови довжиною 70,1 м:

I — на опорі; II — в прольоті.

Висота балки 4,03 м, ширина нижнього пояса в прольоті 47 см, ширина нижнього пояса в опорі 58 см, товщина стінки 24 див. Відстань між ребрами 4 м. Вага арматури 67 т, у тому числі високоміцної 30,6 т, об’єм балки (бетон марки 500) 310 м. куб, вага близько 800 т.

Кожну балку армували 60 пучками високоміцної дроту діаметром 5 мм з межею міцності 15000 кг/см2, при цьому 16 пучків мали прямолінійно, решта 44 — криволінійно.

Пучок складався з шести семипроволочных пасм і мав два кінцевих і два каркасно-стрижневих анкера. Для додання пучкам полігонального обриси були застосовані чотири вертикальних відтяжки. Кожна з відтяжок перегинала 22 пучка (2 петлі за 11 пучків, що розташовуються по висоті).

Попередньо напружені залізобетонні прогонові будови завдовжки 70,1 м. виготовляли зі стендової технології, тобто з передачею зусилля натягу па упори. При організації робіт був врахований досвід стендового виготовлення попередньо напружених одностенчатых балок довжиною 65,4 м. в Миколаєві для моста через р .. Південний Буг.

Полігон для виготовлення прогонових будов

Виготовлення балок вели на спеціальному полігоні. Ділянки полігону становили єдину технологічну лінію, основними з яких були:

- три стенди для виготовлення балок;

- цех звичайної арматури;

- цех з виготовлення та випробування пучків з анкерами і захопленнями;

- монтажна майданчик для в’язки арматури, складання пучків, розміщення траверс і внутрішньої опалубки;

- склад готової продукції на 12 балок; пірси для видачі балок на плавучі опори.

Стенд

Монтажну майданчик і стенди обслуговували два портальних крани прогоном 47 м вантажопідйомністю 70 т. Готові балки транспортували 2 фермоподъемника вантажопідйомністю 400 т кожен.

Для скорочення часу виготовлення балки значну частину операцій виконували поза межами стендів.

По своїй конструкції стенд являє собою замкнуту прямокутну жорстку залізобетонну раму на пальових ростверку. Поздовжні елементи рами, сприймають натяжне зусилля, що були виконані з балок двотаврового перерізу.

Торцеві стінки стенду виконані з отворами для пропуску інвентарних пучків, службовців для натягу.

Поверх стендів були зведені надстендовые бетонні стінки, перекриті знімними деревометаллическими утепленими кришками, які могли розташовуватися у двох рівнях. При розташуванні кришок на верхньому рівні стенд служив тепляком для бетонування балки, на нижньому — використовувався як пропарочная камера об’ємом

2700 м3.

Натяжні камери були розташовані по обох торцях стенду і складалися з металевих натяжних блоків і закріплених на них 60 інвентарних пучків, що з’єднуються за допомогою захоплень і анкерів з арматурними пучками виготовленої балки. Натяг пучків здійснювалося з двох сторін: зусилля натягу — до 5000 т. З кожного боку стенду розташовувалося по дванадцять 500-тонних гідравлічних домкратів (4 касети, але 3 домкрата у кожній).

Опалубка

Для виготовлення двухстенчатых балок з дев’ятьма проміжними і двома торцевими монолітними діафрагмами була застосована опалубка досить складної конструкції. Опалубка зовнішніх поверхонь стінок консолей плити стінок і днища залишалася весь час всередині стенду. Опалубку внутрішніх поверхонь стінок і плити періодично монтували, демонтували і витягували посекційно з стенду портальними кранами.

Для подання на стенд арматуру монтували в блок вертикальних степок з пучками і блок каркаса верхньої плити. Для монтажу звичайну і пучкову арматуру стінок навішували на спеціальну траверсу, яка складалася з двох ферм довжиною 70 і висотою 4 м, зварених з куточків і швелерів і об’єднаних між собою поперечними і поздовжніми зв’язками.

Стійки ферм мали висувні пальці, на які клали пучки. Для подачі в стенд арматурного каркаса верхньої плити була змонтована з елементів УИКМ друга траверса довжиною 70 і висотою 2 м з відстанню між фермами, рівним 2 м. Вага її 39 т.

Траверса з підвішеним до неї арматурним каркасом плити подавалася в стенд двома портальними кранами. До поясів траверси каркас вагою 17,5 т підвішували за допомогою гачків з гайками.

Для бетонування стінок балки застосовували пластичний бетон з осіданням конуса 6-8 см, а для бетонування плити — більш жорсткий, з осадкою конуса 2 див.

Вздовж і впоперек стенду бетон переміщали за допомогою двох самохідних бетонораздатчиков, що пересувалися вздовж нього по рейках, укладених на виступах поздовжніх стінок надстендового будови. Укладання бетону вели на всю висоту балки похилими шарами.

Бетонування верхньої плити велося з відставанням від місця бетонування верхній частині стінок на 3 — 5 м. Такий інтервал був необхідний, так як при бетонуванні плити відразу ж слідом за стінками з-за роботи тисковых вібраторів спостерігалося осідання бетону стінок з-під плити.

Бетонування балки велося цілодобово у 3 зміни. У кожній зміні на укладання бетону було зайнято 24 людини. Процес бетонування тривав дві доби (6 змін). Розпалубку балки починали після набору бетоном міцності: 100 кг/см2, а практично через 24 год після початку бетонування, тобто опалубка з одного кінця балки знімалася ще до закінчення бетонування всієї балки в цілому.

Після розпалубки балки і опускання кришок в нижнє положення в стенд подавали гострий пар. Температура пропарювання сягала 40 — 50° С. Тривалість пропарювання становила 2 — 3 доби. Після досягнення бетоном 80% проектної міцності (400 кг/см2) виробляли спуск натягу. Всі арматурні, теслярські і монтажні роботи проводилися в дві зміни.

Перевезення та встановлення на опори моста за допомогою плавучої опори

Зі стендів готові балки витягали, перевозили на склад і занурювали на плавучу опору за допомогою двох самохідних фермоподъемников домкратно-стрічкового типу вантажопідйомністю 400 т. Фермоподъемник був змонтований з елементів УИКМ та індивідуальних марок на п’яти восьмиколесных самохідних кранів візках і був обладнаний чотирма гідравлічними домкратами вантажопідйомністю 170 г кожен з виходом поршня, рівним 1120 мм

Вага підйомника (без візків, обладнання та противаг) 171 т, швидкість підйому вантажу 4 м/ч, швидкість пересування підйомників 20 м/хв.

Для перевезення та встановлення на опори моста виготовлених 56 балок прогонових будов була застосована плавуча опора, що складається з двох плашкоутов, кожен з яких був змонтований з 24 інвентарних понтонів КС, поставлених на ребро (з них 14 понтонів з регульованим водним баластом, 10 сухих). Плашкоуты обладналися системою повітряної баластування.

Осадка плавучої опори змінювалася за рахунок завантаження понтонів водяним баластом самопливом в результаті зниження тиску повітря в понтонах до атмосферного або скидання баласту за допомогою стисненого повітря.

Для плавного переміщення і закріплення плавучої опори на палубах плашкоутов розміщували такелажне устаткування: 12 станових і пеленажных ручних лебідок вантажопідйомністю 5 т, 12 киповых планок, систему аварійних якорів і буксирувальної упряжки. Водотоннажність порожньої плавучої опори становила 900, а завантаженої 1700 р.

На плавучої опори був також встановлений резервний компресор КС-9, а для постачання електричною енергією — електростанція ЖЕС-50. Зв’язок опори з буксирами і берегами здійснювалася по радіо, а передача команд на плашкоуты — через мікрофон або электромегафон.

На плавучу опору балки прогонової будови встановлювали так, щоб її опорні межі перевищували позначки верху, встановлених на опорах мосту опорних частин на 10 см. При сильному вітрі плавучу опору буксирували колісним пароплавом потужністю 450 л. с., але більшість балок прогонових будов було перевезено буксирним катером МБ-24 потужністю 300 л. с.

На відстані 40 — 50 м нижче осі моста буксирування плавучої опори припинялася і її за допомогою лебідок заводили і встановлювали в проліт.

Шляхом баластування плашкоута балку встановлювали на опори мосту. Потім плавучу опору за допомогою лебідок переміщали вниз за течією річки, виводили з прольоту, з її плашкоутов віджимали баласт, після чого опора слідувала в акваторію пірсів.

Аналіз техніко-економічних показників і порівняння конструкцій і способів виготовлення цельноперевозимых балок на будівництві мостів через р .. Південний Буг у Миколаєві і через Волгу в Саратові дозволяє зробити ряд висновків. Більш економічними є балки двотаврового перерізу, так як опалубка та стенди для їх виготовлення більш прості, ніж для балок П-образного перетину.

Арматурний каркас навіть для балок великої довжини економічніше і зручніше в’язати поза стенду на спеціальних монтажних шаблонах з подальшою його установкою в стенд за допомогою траверси. Арматурні роботи на стенді повинні бути зведені до мінімального обсягу та, в основному, полягати тільки в натягу арматури.

Натяг арматури найбільш економічно вести з одного боку стенду навіть за умови, що величина витяжки пучків більше розрахункового виходу поршня домкратів. При цьому одночасно зі зниженням трудових витрат скорочується кількість обладнання для натягу.

Пучки напружуваної арматури доцільно застосовувати з числом дротів не менше 49 — 56. Це знижує трудомісткість їх формування і монтажу в стенді.

Дерев’яна і деревометаллическая опалубка великих балок (при виготовленні яких потрібне застосування тисковых вібраторів) не витримує багаторазовій оборотності і вимагає систематичного ремонту. Металева опалубка значно краще передає бетону вібрацію від тисковых вібраторів.

Двотаврові балки прогінних будов можна перевозити в проліт мосту по однієї, так як темп споруди прогонових будов визначається темпом виготовлення балок. У цьому випадку буде дещо знижений витрата металу на плавучі опори.

Слід також враховувати, що на полігонах, що споруджуються па будівельних майданчиках, набагато важче добре налагодити виробництво, ніж на стаціонарних підприємствах. Організація виготовлення балок великої довжини на припостроечных полігонах подовжує терміни будівництва мостів і різко збільшує потребу робочої сили на будівельному майданчику. Питома вага вартості допоміжних споруд в повному комплексі витрат на прогонові будови залежить від обсягу робіт з будівництва мосту.

Виготовлення балок на припостроечных полігонах може бути економічно доцільним лише при порівняно великих обсягах робіт і наявності на місці сировини для бетону.