Зміст

- 1 Характеристики нерозрізних залізобетонних прогонові будови

- 2 Виготовлення цельноперевозимых на плаву балок

- 3 Прогонові будови споруджуються методом поздовжнього насування

- 4 Виготовленні блоків в одиночних стаціонарних формах

- 5 Виготовлення блоків з поточно-агрегатної технології

- 5.1 Виготовлення блоків у пересувній опалубці

- 6 Стенд для бетонування блоків

- 6.1 Виготовлення блоків змінної висоти

- 6.2 Стаціонарний стенд для виготовлення блоків прогонової будови

- 6.3 Схема виготовлення блоків по технології Київського Мостобуду

- 6.3.1 Підготовка торцевого щита опалубки

- 6.3.2 Після закінчення укладання бетону

- 6.4 Виготовлення блоків постійної висоти

- 6.4.1 Технологія виготовлення блоків

У загальному комплексі споруди нерозрізних прогонових будов витрати на виготовлення блоків складають по трудомісткості 45 — 65% і за вартістю не менше 45% повних витрат. Величина цих витрат залежить від конструкції блоків і технології їх виготовлення.

Цельноперевозимые великі блоки змінної висоти мало индустриальны і вимагають великих витрат праці. До технологічних переваг збірних нерозрізних балок постійної висоти слід віднести можливість виготовлення однотипних блоків вагою до 60 т на заводах і полігонах прогресивними потоковими методами, що має вирішальне значення для індустріалізації будівництва мостів.

Характеристики нерозрізних залізобетонних прогонові будови

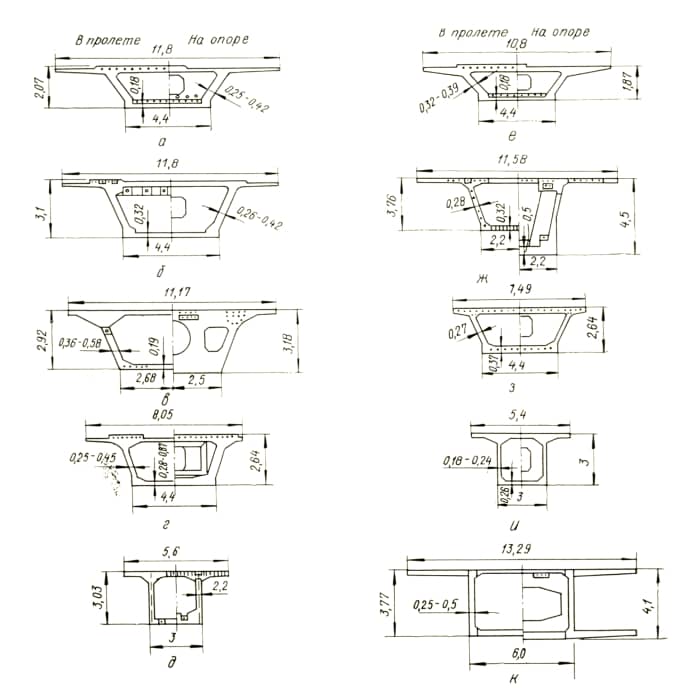

Побудовані в СРСР нерозрізні залізобетонні попередньо напружені прогонові будови відрізняються наступними основними характеристиками:

- величиною максимального прольоту (до 126 м);

- числом прольотів (3 — 12);

- загальною довжиною (100 — 1000 м);

- габаритом проїжджої частини і числом балок в поперечному перерізі;

- обрисом прогонової будови (з балками змінного перерізу і з балками постійної висоти);

- габаритами і масою блоків (15 — 160 т);

- при установці плавучими опорами маса досягала 5000 т;

- Потужністю канатів і пучків високоміцної дроту (24 — 94 дроту в пучку) і розміщенням пучків (у відкритих або закритих каналах);

- способом стикування блоків (клеєних або бетонованих мокрих стиках);

способом виготовлення блоків і т. д.

Нерозрізні залізобетонні прогонові будови з головними балками постійної висоти збирали з блоків різного типу масою 21 — 60 т.

а — через р. Дністер біля Кам’янки;

б — через р. Сік у Тольятті;

в — р. через Десенку в Києві;

р — через р. Куру у Боржомі;

д — р. через Куру у Тбілісі;

е — через р. Гобзу у Демидові;

ж — через р. Дон в Калаче;

з — через р. Казанку в Казані;

і — р. через Волхов в Новгороді;

к — р. через Даугаву в Ризі.

Коробчаті блоки з консолями різної довжини, з вертикальними і похилими стінками.

- Висота коробок 2,07 — 3,18 м

- довжина блоків 2,48 — 2,78 м

- ширина блоків низом 3 — 5,18 м

- поверху з урахуванням довжини консолей 5,5 — 11,8 м

- товщина стінок і плит різна.

Способи виготовлення коробчатих блоків залежать, головним чином , від розмірів і маси блоків, обриси прогонової будови, типи стиків, потреби в блоках, наявного обладнання.

Застосування блоків різних по зовнішньому контуру навіть для прольотів рівної довжини негативно впливає на організацію масового виробництва, збільшує тривалість освоєння, проектування та виготовлення технологічного обладнання і знижує ефективність збірності.

У практиці вітчизняного мостобудування застосовувані способи виготовлення блоків коробчатих нерозрізних прогонових будов можна систематизувати залежно від їх конструкції в такі три основні групи:

Виготовлення цельноперевозимых на плаву балок

На практиці були застосовані два способи виготовлення цельноперевозимых на плаву балок:

Плоскі елементи укрупнювали на монтажі у великі блоки двома козловими кранами типу К-451 на помості висотою 5,8 м з конструкцій УИКМ. Одночасно збирали на риштованні два блоки. В процесі монтажу натягували верхні арматурні пучки спеціальними домкратами одиночної дії системи ЦНИИС потужністю 120 т. с і потім їх омоноличивали. Досвід показав, що прогонові будови, які цельноперевозимых балок, не задовольняють вимоги індустріалізації і малотехнологичны у виготовленні.

Прогонові будови споруджуються методом поздовжнього насування

Для прогонових будов, що споруджуються методом поздовжнього насування, блоки з неприторцованными стиковими поверхнями виготовляли в одиночних стаціонарних формах або у пересувній опалубці з поточно — агрегатної технології.

Блоки прогонових будов, що встановлюються методом поздовжнього насування, мають канали для укладання пучків високоміцної арматури і заставні частини для кріплення анкерних упорів.

Виготовленні блоків в одиночних стаціонарних формах

При виготовленні блоків в одиночних стаціонарних формах зовнішню опалубку зміцнюють нерухомо і використовують в якості матриці. В ній збирають арматурний каркас нижньої плити і похилих стінок і встановлюють внутрішню опалубку, а потім в’яжуть арматуру верхньої плити. Після бетонування блоки прогрівають парою при температурі 45— 55° С протягом 120— 140 ч.

Внутрішню опалубку знімають після вилучення готового залізобетонного блоку з пропарювальної камери. Для цього щити опалубки забезпечують фаркопфами або гвинтовою стяжкою.

Така технологія застосована, наприклад, на полігоні в Смоленську при виготовленні блоків прогонових будов мостів через річки Гобзу, Касплю і Веліж. На полігоні були використані два комплекти металевої опалубки. Пропарочные камери були розміщені в зоні роботи козлового крана вантажопідйомністю 45 т, який здійснював усі підйомно — транспортні операції.

До недоліків такого способу слід віднести:

- можливість виготовлення блоків тільки зі стиками, бетонируемыми при монтажі;

- пропарювання блоків з опалубкою;

- малу продуктивність — 4 блоку в місяць з одного робочого місця.

Виготовлення блоків з поточно-агрегатної технології

Спосіб виготовлення блоків у пересувній опалубці з поточно-агрегатної технології застосовано на Дніпропетровському заводі МЖБК і на Оренбурзькому полігоні Саратовського Мостобуду.

На Дніпропетровському заводі МЖБК за цієї технології були виготовлені блоки для прогонових будов мостів через річку Дністер біля Кам’янки і у Устечки. Блоки без приторцовки виготовляли у двох пересувних сталевих формах на четырехпостовой технологічної лінії.

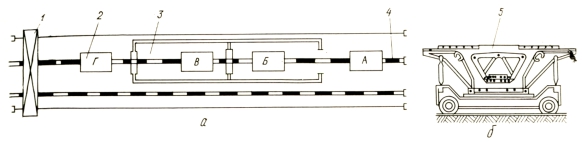

Технологічна лінія виготовлення блоків з поточно-агрегатної технології:

а — план;

б — пересувна форма-стенд з забетонированным блоком;

А — Г — посади відповідно складання опалубки й каркаса, бетонування, пропарювання, распалубливания;

Пересувна форма являє собою двохосьову платформу нормальної колії, до якої шарнірно прикріплені сталеві щити зовнішньої і торцевої опалубки. Внутрішня опалубка складається з трьох щитів: верхнього горизонтального і двох бічних. Для наведення і віджимання щитів опалубки застосована система фаркопфов.

- На першому посту технологічної лінії збирають арматурний каркас і призводять опалубку в проектне положення;

- на другому — укладають бетонну суміш, витягують каналообразователи і витримують блок 9— 14 год до досягнення бетоном 25% проектної міцності;

- на третьому — виробляють термовлажностную обробку в пропарювальній камері тривалістю 29 год в літній період і 40 год — в холодну пору року; на четвертому — распалубливают блок, виймають внутрішню опалубку за допомогою спеціальної скоби — траверси. Блок транспортують на склад козловим краном типу К-451. Цей же кран переміщує пересувну форму на перший пост.

На Оренбурзькому полігоні виробляли блоки для прогонової будови мосту через р Сік на автодорозі Куйбишев-Тольятті в критому цеху з прилеглими до нього пропарювальними камерами тунельного типу.

Виготовлення блоків у пересувній опалубці

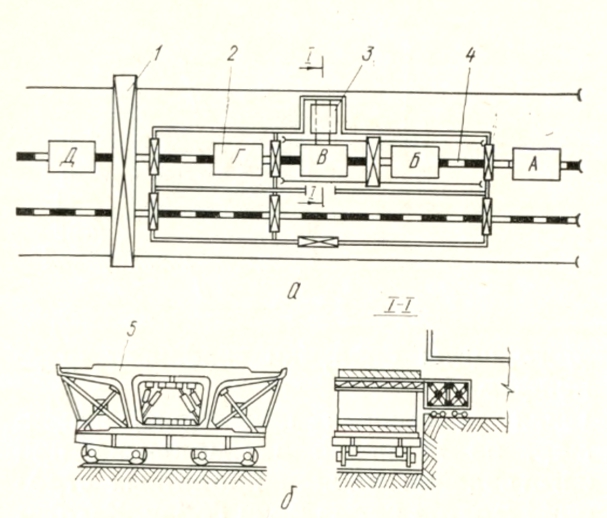

Технологічна лінія виготовлення блоків у пересувній опалубці:

а — план;

б — пересувна форма;

А — Д — посади відповідно перестановки, бетонування, пропарювання, распалубливания;

Для двох пересувних форм був використаний один комплект внутрішньої опалубки (сердечник), навішений на консольну візок. Пересувна форма, що є зовнішньою опалубкою, являє собою горизонтальний піддон, установлений на дві ходові візки від залізничних платформ з заклиненными ресорами.

До піддону на шарнірах прикріплені два бічних елемента зовнішньої опалубки, точна установка яких забезпечується клинами і гвинтовими стяжками (фаркопфами). Кожен торцевий щит, який входить в комплект опалубки, складається з двох частин — відкривається нижній частині, що прикріплюється до піддону на шарнірах, і верхньої, соединяющейся болтами з нижньою частиною і бічній опалубкою.

Зверху до зовнішньої опалубки кріплять шаблони з отворами для установки каналообразователей. Внутрішня опалубка коробчатого блоку складається з двох бокових щитів і склепіння. Бічні щити шарнірами, а звід жорстко прикріплені до опорної консольній рамі, робота складається з поздовжніх і поперечних балок.

Один кінець поздовжніх балок опорної рами закріплений на технологічній візку, інший спирається на металеві стійки, встановлені в цеху. На технологічній візку змонтовані пристрої для закріплення і переміщення вантажів ения опорної рами з внутрішньої опалубкою.

Система гвинтових домкратів, гідроциліндрів, клинів і гвинтових відтяжок забезпечувала переміщення внутрішньої опалубки у вертикальному і горизонтальному положенні і приведення форми в проектне положення.

Блоки виготовляли поточно — агрегатним методом на лінії складається з п’яти постів. Форма з блоком пересувалася по технологічній лінії мотовозом.

До істотним недоліків конструкції описаних блоків і технології їх виготовлення слід віднести змінну товщину бічних стінок. Це викликає виконання трудомістких робіт з переобладнання внутрішньої опалубки (підвіска бічних щитів на інші шарніри і заміна щитів опалубки склепіння).

Для прогонових будов, що споруджуються методом навісного монтажу, блоки з приторцованными стиковими поверхнями виготовляли наступними способами:

- бетонуванням на стаціонарному стенді;

- складанням на стенді з плитних елементів;

- за технологією Мостотреста;

- за двохпостовій технології;

- за технологією Київського Мостобуду;

- за технологією Саратовського Мостобуду.

У блоках прогонових будов, що стягуються навісним способом, передбачені закриті канали для пропуску пучків високоміцної арматури і фіксажние пристрої різної конструкції, що забезпечують збіг з’єднуваних поверхонь блоків при монтажі.

Стенд для бетонування блоків

Спосіб виготовлення блоків бетонуванням на стаціонарному стенді з обрисом днища, повторює геометрію низу прогонових будов, був вперше відпрацьовано Мостотрестом при виготовленні блоків змінної висоти балочно-консольного прогонової будови моста через р .. Дон в Ростові.

Блоки бетонують через один на всю довжину виготовленої конструкції прогонової будови. В першу чергу бетонують блоки непарних номерів, попередньо встановивши по торцевих площин опалубку, а в другу — блоки проміжних парних номерів.

Торцеві поверхні раніше забетонованих блоків служать опалубкою для блоків, бетонованих у другу чергу. При такому способі виготовлення досягається точне співпадання торцевих поверхонь блоків.

Спосіб виготовлення блоків постійної висоти на стаціонарному стенді був застосований Ленінградським Мостобудом на будівництві мостів через річки Велику в Пскові, Волхов на обході р. Новгорода, Ветлугу в Костромській області. Блоки виготовляли в дерев’яній опалубці, обшитої покрівельним залізом . Блоки бетонували через один за стадіями:

- нижня плита

- стінки

- верхня плита.

Такий спосіб виготовлення блоків вимагає підвищеної витрати лісоматеріалів і великих витрат праці.

Більш прогресивна технологія виготовлення блоків на стаціонарному стенді застосована Саратовським мостостроительным трестом на полігоні в Калаче для моста через р .. Дон. Неразрезное прогонову будову з прольотами по 84 м має надопорные ділянки з блоками змінної висоти і середні ділянки з блоками постійної висоти.

Надопорные блоки змінної висоти виготовляли на стаціонарному стенді за способом «торець в торець». Стенд загальною довжиною близько 30 м споруджений із залізобетону на пальовому фундаменті. До торців стенду примикали естакади для пересування технологічної візки. По залізобетонних балках стенду покладені дерев’яні бруси, до яких прикріплений металевий піддон.

Блоки бетонували в напрямку від кінців стенду до середини. Опалубкою одного торця крайнього блоку змінної висоти служив торець блоку постійної висоти (матричний блок), виготовленого в металевій формі і встановленого на стенд. Опалубкою другого торця виготовляємо ого блоку служив торцевий щит.

При формуванні наступних блоків опалубкою їх торців був раніше виготовлений блок і торцевий щит. Особливістю цієї технології є застосування технологічної візки, до якої прикріплена внутрішня опалубка.

Виготовлення блоків змінної висоти

Блоки змінної висоти виготовляли в такій послідовності:

- на стенд встановлювали з точністю до 2 мм матричний блок постійної висоти;встановлювали зовнішню і торцеву опалубку блоку;збирали арматурний каркас нижньої плити і стінок, встановлювали каналообразователи в стінках;

- вкочували технологічну візок зі змонтованої на ній внутрішньої опалубкою;збирали арматурний каркас верхньої плити і встановлювали каналообразователи і закладні деталі;

- встановлювали і закріплювали затяжки за стійок зовнішньої опалубки;

- бетонували блок;

- витягували каналообразователи через 4 год. після закінчення бетонування;

- після набору бетоном міцності знімали торцевий щит, демонтували внутрішню опалубку і приступали до виготовлення чергового блоку. Перед зніманням зі стенду блоки попередньо розсували домкратами.

Стенд розташовано в зоні дії козлового крана вантажопідйомністю 65 т, яким виконували усі підйомно-транспортні роботи з виготовлення коробчатих блоків змінної висоти.

Спосіб складання на стенді з плитних елементів заводського виготовлення блоків коробчатого перерізу масою 160 т. з. наступним добетонированием одного з торців був здійснений Мостотрестом при спорудженні моста через р .. Москви у Нагатино.

Укрупнені змінної висоти блоки збирали з плит на березі на спеціальних риштованні. На риштованні одночасно укрупнювали блоки коробчатої балки на довжину прольоту, фактично здійснювали при цьому контрольну збірку балки.

Для утворення зубчастої поверхні клеєних стиків у місцях сполучення укрупнених блоків один з торців вертикальних плит на заводі робили зубчастим, а торець плити примикає блоку — гладким з випусками арматури. Взаємна пригін досягалася бетонуванням поперечного зазору між блоками шириною 20 див. На торці одного блоку виходив точний відбиток іншого блоку, який служив для нього опалубкою.

Застосування укрупнених коробчатих блоків масою 80 — 160 т можливе тільки при наявності відповідного його кранового устаткування і не може бути рекомендовано для масового будівництва.

За технологією, розробленою Мостотрестом, виготовляли блоки з приторцованными стиковими поверхнями для прогонової будови мосту через р. Куру у Боржомі і мосту через р Казанку в Казані.

Блоки виробляли у дві черги:

в першу — непарні, у другу парні.

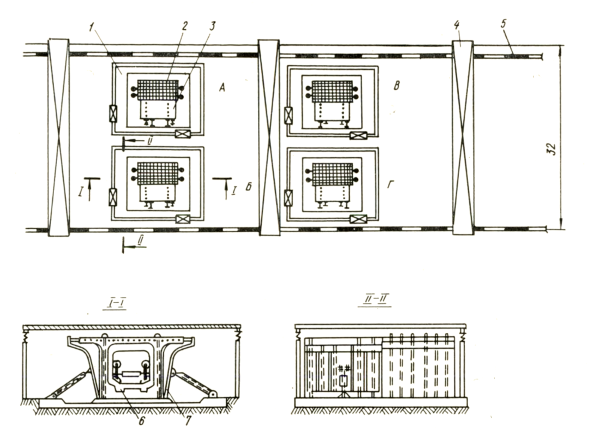

Технологічна лінія виготовлення блоків по технології Мостотреста:

Непарні блоки виготовляли в стаціонарній металевій формі, з бічними і торцевими щитами, шарнірно закріпленими до піддону. Піддон опалубки закріплений жорстко до фундаменту робочої площадки.

Бічні щити наводили й відтискали з допомогою чотирьох фаркопфов. Внутрішня частина опалубки складалася з металевих рам ок і окремих дерев’яних брусків. Арматурний каркас блоку збирали безпосередньо у формі окремих сіток. Каналообразователями служили сталеві труби.

Блок пропаривали в орендованій камері — тепляков, що встановлюється на стаціонарну ф орму. По досягненні бетоном 70% проектної міцності непарний блок, виготовлений у формі, знімали і встановлювали на стенд — майданчик довжиною близько 45 м, розрахованої на виготовлення 8 парних блоків.

При виготовленні парних блоків опалубкою їх торців служили торці раніше забетонованих непарних блоків.

У цьому разі виготовлення блоків є одночасно і контрольної складанням половини прольоту. На стенді — майданчику бічній опалубкою блоків служать металеві щити, які кріплять до балок стенду. По мірі виготовлення бічні щити переміщують уздовж стенду.

Щити мають парову сорочку, яку заповнюють парою при термовологої обробки блоків. Збіг каналів суміжні х блоків досягалося заводкой труб-каналообразователей через канали суміжних блоків — двох непарних і одного парного. Полігон для виготовлення блоків обслуговував кран типу К-451.

За двохпостовій технологічною схемою виробляли блоки на Горьківському заводі М Ж БК для мосту через р. Куру у Тбілісі в чотирьох камерах розмірами в плані 1 1 ,2 X 1 3 ,5 м, висотою 6,5 м. Камери мали знімне перекриття утеплених деревометаллических щитів з вікнами для подачі бетону.

Схема виготовлення блоків на Горьківському заводі МЖБК:

А — Р — камери формування;

В камері обладнана двопостова технологічна лінія переміщається з піддоном . Опалубкою торців блоку служив з одного боку торцевий сталевий щит, з іншого — торець раніше виготовленого блоку. Сталева опалубка блоків складалася з розкривних бічних щитів, знімного торцевого щита, витягуваної внутрішньої форми і піддону.

Щити зовнішньої і внутрішньої опалубки мали парову сорочку. Камери обладнані гідравлічним пристроєм для зсуву готового блоку, пересувним бункером -бетоноукладчиком і катучими подмостям і під нього. Всі камери обслуговує козловий кран типу К-451 з подовженим ригелем (36 м) вантажопідйомністю 35 т.

Арматурний каркас блоку збирали в два етапи. На першому етапі поза камери на винесений з опалубки піддон укладали сітки нижньої плити, встановлювали внутрішню опалубку, збирали сітки вертикальних стінок з встановленими високоміцними стрижнями.

Ці стрижні для можливості подальшого натягу ізолюють від бетону обмоткою з плівки. Потім внутрішню частину опалубки з навешенным арматурним каркасом і піддоном за допомогою спеціальної скоби встановлювали форму.

На другому етапі збирали з сіток арматурний каркас верхньої плити, встановлювали каналообразователи і фіксатори. Забетонований блок витримували в опалубці до набору 70% проектної міцності, потім зсували в позицію «відбиток». Високоміцні стрижні вертикальних стінок напружували домкратом вантажопідйомністю 30 т. після набору бетоном блоку 70% проектної міцності.

Козловий кран переміщував блок з позиції «відбиток» на склад готової продукції, де спеціальною скобою внутрішню опалубку витягували з блоку і вели обробку поверхні виготовленого блоку.

Стаціонарний стенд для виготовлення блоків прогонової будови

Виготовлення блоків коробчатого перетину методом відбитків за новою технологією, запропонованою Київським мостобудом, СоюздорНИИ і Київським відділом СКБ Главмостостроя, було організовано в Києві для нерозрізного прогонової будови мосту через р. Десенку.

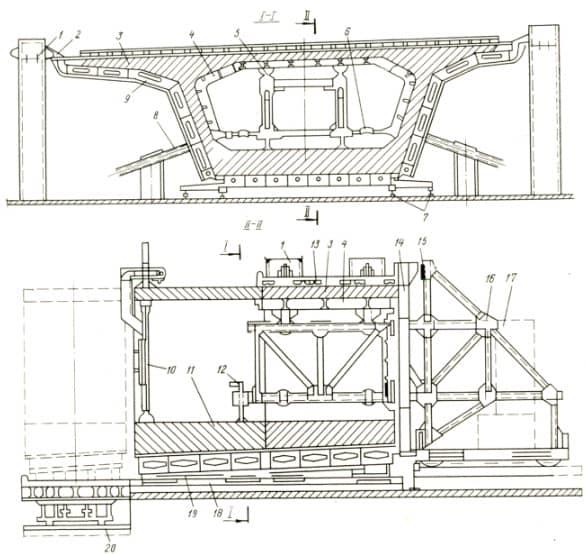

Спеціальна установка-сервіс складався з нерухомих сталевих труб-колон діаметром 630 мм, до яких на шарнірах підвішені відкриваються металеві щити, утворюють зовнішній контур бетонованого блоку

Схема стаціонарної установки стенду для виготовлення блоків:

Ці щити мають парову сорочку і закріплені в проектне положення регульованими тягами. Внутрішній контур блоку утворюю тсмонтированные на консолі пересувної візки відкриваються металеві щити. Ці щити пов’язані гвинтовими домкратами з гвинтовими опорами стяжок з консоллю колісної візка, що переміщується по рейкових коліях.

Консоль пересувної візки забезпечена кінцевим домкратом для обпирання на раніше забетонований блок, який є матричним при бетонуванні блоку. Для забезпечення стійкості на пересувному візку встановлено противагу.

До пересувному візку на шарнірі підвішений торцевий щит, в якому передбачені отвори для пропуску каналообразователей. Змінні піддони мають парову сорочку і забезпечені самоцентрирующими елементами, які на заданій довжині контактують з нерухомими напрямними.

Піддони виконані з поперечними консолями, у які упираються штовхають домкрати. На візку для поперечного переміщення блоків укріплені напрямні, розташовані співвісно з нерухомими напрямними при фіксації візка в положенні для прийому блоків.

Виступаючі кінці направляючих з’єднані з нерухомими направляючими шарнірними сережками і спираються на регулювальні клини. Для забезпечення тепло — вологості обробки забетонованого блоку на раніше забетонованому блоці встановлений ущільнювальний щит, а по верхній плиті блоку покладений щит-тепляк.Загальна маса установки-стенду з набором піддонів 72 т.

Необхідну кількість стендів для виготовлення блоків визначилося умовами одночасного монтажу обох гілок прогонової будови, монтованих врівноваженим навісним способом двухконсольная ділянками симетрично кожній проміжній опорі моста. Для одночасного нарощування чотирьох консолей було потрібно чотири стенди, на кожному з яких послідовно виготовляли методом відбитків блоки тільки однієї консолі.

Стенди-установки для формування блоків розмістили в критому цеху розмірами в плані 18 х 72 м, обладнаному двома мостовими кранами вантажопідйомністю до 10 т. Висота цеху до низу балок покриття 9,3 м. До цеху примикала двосекційна пропарочная камера тунельного типу.

Арматурны й каркас коробчаты х блоків складався з подвійною арматури нижньої плити, стінок і верхньої плити з консолями.

Проектні відстані між нижньою та верхньою сітками плит забезпечувалися установкою сіток — фіксаторів, а між зовнішньою і внутрішньою сітками стінок — стрижнями — фіксаторами і стяжками. Всі застосовували сітки зварні. Маса зварних сіток становила близько 80% повної маси арматурного каркаса.

Робоча арматура сіток виконана із сталі А-І діаметром 12, 16, 25 мм, розподільна — із сталі А-1 діаметром 6, 10 і 12 мм. Арматурні сітки зварювали контактним способом. Арматурні каркаси коробчатих блоків збирали на двох спеціальних шаблонах-стапелях, розміщених поза цеху на відкритому майданчику. Зібрані просторові арматурні каркаси масою близько 3 т подавали у формувальний цех на платформі мотовоза.

При складанні просторового арматурного каркасу коробчатого блоку поза опалубки повинні бути вжиті спеціальні заходи для забезпечення його жорсткості при транспортировкеЭто може бути досягнуто застосуванням тимчасових монтажних кріплень або складанням каркаса на внутрішньому шаблону, з яким його слід встановлювати в опалубку. Коробчаті блоки виготовляли циклічним способом.

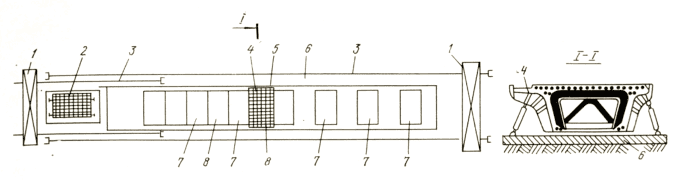

Схема виготовлення блоків по технології Київського Мостобуду

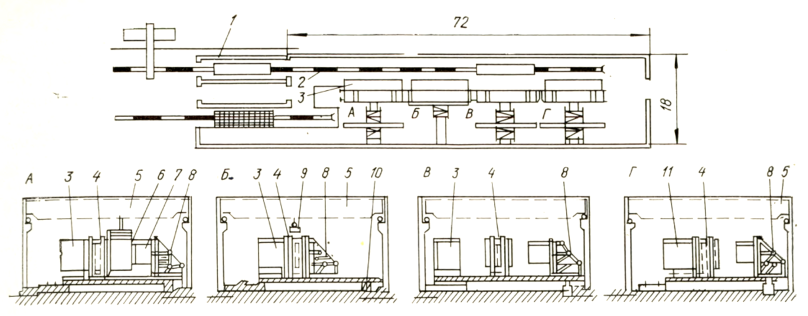

Схема виготовлення блоків по технології Київського Мостобуду (р. Десенка, Київ):

А — встановлення арматурного каркасу;

Б — бетонування блоку;

— Розпалублення блоку;

Р — сдвіжка виготовленого блоку в положення матричного блоку;

Кожен цикл складався з чотирьох етапів:

На першому етапі в положенні, коли раніше забетонований блок вже висунутий з стенду таким чином , щоб його торець служив опалубкою торця наступного блоку, встановлювали і фіксували щити зовнішньої опалубки регульованим і тягами. При цьому нижній кр ом кою щити упиралися в змінний піддон, установлений на нерухомі напрямні.

Перед монтажем арматурних каркасів металеву бічну опалубку стін та плити — внутрішні і зовнішні щити — попередньо очищали і змащували вручну шаром емульсійної мастила мінімальної товщини складу (відс.):

- эмульсолкислый синтетичний ЕКС — 10;

- сода кальцинована — 0,6;

- вода (конденсат з котельні) — 89,4.

Потім на піддон в підготовлену форму мостовим краном встановлювали арматурний каркас блоку, в’язали окремі додаткові стрижні арматури, вставляли і закріплювали інвентарні каналообразователи. Передні кінці каналообразователей вводили в канали матричного, раніше забетонованого блоку.

Як каналообразователей в блоках замість зазвичай використовуються металевих труб були успішно застосовані поліетиленові труби діаметром 90 мм. При витяганні з отформованного блоку поліетиленова труба зменшується в діаметрі і вільно виходить з каналу. Форма та якість каналів для пропуску пучків відповідали технічним вимогам.

Поліетиленові труби, як показала практика, довговічні й надійні в роботі.

Після перевірки проектного положення арматурного каркаса пересувний візком вводили внутрішню опалубку і гвинтовими домкратів і і стягуванням і щити опалубки закріплювали в проектному положенні.

Консоль пересувної візки з підвішеними до неї щитами за допомогою кінцевого домкрата спирали на нижню плиту раніше забетонованого блоку. При підготовці арматурного каркаса особливо ретельно контролювали введення каналообразователей в патрубки шайб, відсутність заломів каналообразователей і фіксацію каналообразователей в проектному положенні.

Підготовка торцевого щита опалубки

Одночасно з монтажем арматурного каркаса підготовляли торцевий щит опалубки:

- відкривали потрібні і закривали непотрібні для даного блоку отвори каналообразователей

- навішували необхідні коробочки для влаштування отворів і ніш на торцях блоків,

- закріплювали до них анкерні шайби з попередньо привареними патрубками для фіксації каналообразователей

- обмотували і закріплювали арматурні спіралі на шайбах,

- зашпаровували оголилися кріплення отворів у торцевому щиті.

- Після цього торцевий щит опалубки змащували каолінової мастилом складу:

- каолін з 0 по 4 сорту — 40% ,

- Каолінову мастило у вигляді сметаноподібної маси наносили тонким шаром товщиною 1 мм вручну на попередньо очищену поверхню щита. Щит ретельно очищали перед бетонуванням кожного блоку.

В період освоєння нової технології для ущільнення бетонної суміші (другий етап) були використані глибинні вібратори з гнучким валом, а також шість тисковых вібраторів, закріплених до щитів опалубки.

- Каолінову мастило у вигляді сметаноподібної маси наносили тонким шаром товщиною 1 мм вручну на попередньо очищену поверхню щита. Щит ретельно очищали перед бетонуванням кожного блоку.

- вода технічна — 60%

- каолін з 0 по 4 сорту — 40% ,

Проте надалі від застосування навісних вібраторів відмовилися: при великій масі і жорсткості стендів такі вібратори виявилися неефективними для опрацювання бетону і, крім того, створювали великий шум в цеху.

Через 12 год після бетонування блоку відкриті поверхні бетону вкривали вологою мішковиною і підтримували її у вологому стані до подачі блоку в пропарювальну камеру.

Поверхні бетону, не вкриті мішковиною, підтримували у вологому стані систематичної поливанням в літніх умовах через 2 год.

Після закінчення укладання бетону

На третьому етапі виготовлення блоків через 10 год після закінчення укладання бетону витягували каналообразователи і ще через 2 — 4 год після досягнення бетоном 25% проектної міцності (100 кгс/см2) звільняли торцевий щит, розкривали щити зовнішньої опалубки і приводний лебідкою з системою рухомих блоків відкочували пересувну візок.

Внутрішня опалубка, підвішена до консолі візки, витягнули з отформованного блоку.

Потім блок матричний зсували на візок поперечного переміщення і транспортували в пропарювальну камеру тунельного типу.

Термовлажностная обробка блоку в камері тривала 36 год, при цьому бетон блоку досягав 90% проектної міцності. В камері по довжині розміщувалося одночасно два блоку, тому кажды й черговий блок подавали в пропарювальну камеру через 18 год.

На четвертому етапі распалубленный блок на піддоні двома гидропередвижчиками зсували в положення, щоб його задній торець служив опалубкою чергового блоку. Для виготовлення нового блоку встановлювали відповідний піддон, після чого цикл повторювали.

Перед виготовленням чергового блоку перевіряли бетонну поверхню торця блоку-відбитка для виявлення відколів або інших пошкоджень.

Пошкодження зашпаровували і змащували торцеву поверхню блоку-відбитка каолінової мастилом. При обмазці опалубки стежили, щоб каолінова мастило не потрапляла на бічній щит опалубки, а емульсійна — на торцевий.

Середні надопорные блоки з діафрагмою (по одному на кожну гілку) виготовляли на полігоні поза формувального цеху. При бетонуванні цих блоків торцевої опалубкою з обох сторін служили торці раніше забетонованих блоків, що примикають до пролетном будові до середнього надопорному. Висока якість робіт по виготовленню блоків було досягнуто в результаті застосування детально відпрацьованих карт операційного контролю.

Виготовлення блоків постійної висоти

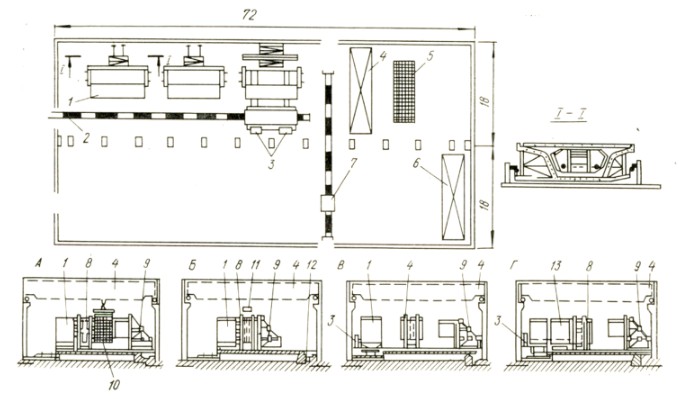

Для виготовлення блоків постійної висоти прогонової будови моста через р .. Дон у Калача Саратовським Мостобудом була прийнята технологія, заснована на технології, відпрацьованої в Києві. Блоки постійної висоти для середньої частини прогонових будов довжиною 84 м формували в критому цеху розмірами в плані 18 х 72 м, обладнаному двома мостовими кранами вантажопідйомністю 10 і 20 т.

Схема виготовлення блоків по технології Київського мостобуду (р. Десенка, Київ):

А — встановлення арматурного каркасу;

Б — бетонування блоку;

— Розпалублення блоку;

Р — сдвіжка виготовленого блоку в положення матричного блоку;

Технологія виготовлення блоків

Блоки бетонували методом відбитка в трьох спеціальних установках — стендах, що складаються з

- знімних щитів зовнішньої опалубки, закріплених до стаціонарної жорсткій рамі;

- внутрішньої опалубки, змонтованої на консолі пересувний візка, що переміщується по рейковому у шляху;

- жорстких зварних піддонів, встановлених на напрямні з рейок Р-50 і торцевого щита. Щити зовнішньої опалубки дерево — металеві з обшивкою металевим листом товщ інший 3 мм.

Зовнішні, внутрішні і торцеві щити встановлювали в робоче положення за допомогою фаркопфов і настановних гвинтів. Для розкриття бічних щитів внутрішньої опалубки застосовували силові гідроциліндри .

Пересувна консольна візок має противагу і обладнана під м остюками, з яких виконують роботи з бетонування нижньої плити блока, установки і вилучення каналообразователей. На візку також встановлені бункер для подачі бетону в нижню плиту, насосна станція для гідроциліндрів внутрішньої опалубки і лебідка для пересування візка.

Конструкція опалубки передбачає обігрів виготовленого блоку, що досягнуто установкою в утепленій порожнини зовнішніх щитів нагрівальних приладів — регістри з гладких труб довжиною 2 м, за якими пропускають гарячу воду температурою 70— 95° С. Верхню плиту утеплювали матами.

Арматурні каркаси блоків збирали поза опалубки на спеціальному дерев’яному шаблоні і встановлювали в опалубку мостовим краном. При бетонуванні блоку опалубкою одного його торця служив раніше виготовлений блок, зрушений в положення «на відбиток», а другого торця — металевий торцевий щит. Каналообразователями були поліетиленові труби діаметром 70 мм, з сердечником з металевих труб.

Для ретельного опрацювання і укладання бетонної суміші застосовували глубинныеи тисковые вібратори. Після закінчення бетонування блоку до регістрів зовнішньої опалубки подавали гарячу воду, поступово підвищуючи тим пературу блоку до 50° С.

Через 3 — 10 год після закінчення бетонування витягували каналообразователи, а ще через 8 — 12 год знімали зовнішні щити опалубки і виводили внутрішню опалубку. Матричний блок надвигали на платформу поперечного переміщення для транспортування на склад готової продукції, а виготовлений блок зсували в положення матричного «відбиток».

Платформа поперечного переміщення обладнана двома гідравлічними домкратами потужністю 60 тс, які з допомогою спеціальних тяг надвигали виготовлений блок на платформу. Переміщення платформи по залізничному шляху здійснювали 3-тонної электролебедкой.

Витрати на виготовлення блоків залежать від їх конструкції, способу стикування при монтажі, технології виготовлення, обсягу випуску продукції заводом або полігоном, загальною організації виробництва. На виробництвах використовувалося різне число форм і комплектів опалубки. Для оцінки технології виготовлення важливим показником є темп виготовлення блоків в одній формі в місяць.

Аналіз показує, що ускладнення технології, пов’язане з необхідністю приторцовки блоків, знижує темп їх випуску приблизно на 25 — 30% . Конструкцію блоків і технологічність їх виготовлення характеризують. Удосконалення технології виготовлення блоків є важливим резервом підвищення ефективності застосування збірних нерозрізних прогонових будов.

Основним напрямом індустріалізації будівництва нерозрізних мостів повинна бути організація масового виготовлення однотипних блоків в заводських умовах. В основу заводської технології виготовлення приторцованных блоків постійної висоти слід прийняти технологічну схему, відпрацьовану для будівництва мосту через р. Десенку в Києві, що забезпечує високий випуск продукції при меншій трудомісткості і гарному якості виробів.

При спорудженні мостів при порівняно невеликому обсязі робіт в районах з м’яким кліматом для виготовлення приторцованных блоків на полігонах будівельних може бути рекомендована технологічна схема, запропонована Мостотрестом для мосту через р. Куру у Боржомі.

Блоки з неприторцованными стиковими поверхнями доцільно виготовляти в пересувних формах за поточно-агрегатної технології.