Зміст

- 1 Конструкція мосту через Гавань

- 1.1 Опори мосту

- 1.2 Ванти мосту

- 1.3 Переріз моста

- 1.4 Головні балки моста

- 1.5 Армування головних балок

- 1.6 Монтаж прогонових будов

Конструкція мосту через Гавань

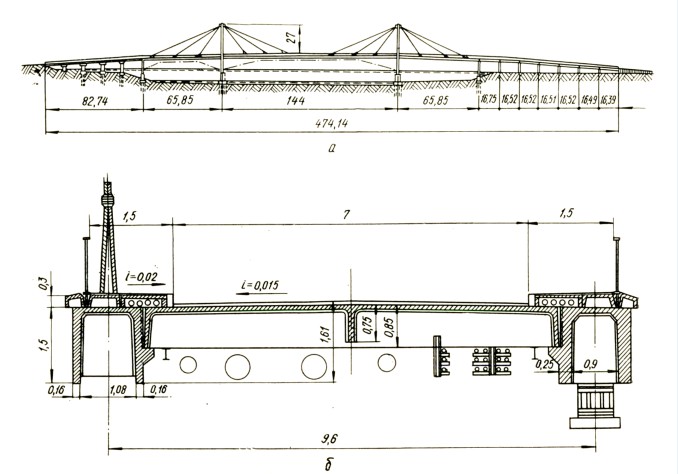

Вантовий міст через гавань р. Дніпра в Києві має довжину 474,9 м, у тому числі лівобережна естакада -82,3 м, річкова частина — 275,7 м і правобережна естакада— 116,3 м.

Естакади мосту мають однакову конструкцію і прийняті з типовими залізобетонними попередньо напруженими балковими прогоновими будовами і рамними залізобетонними опорами. Відстань між осями опор близько 16 м. Річкова частина перекрита трипрольотні нерозрізний вантової фермою за схемою 65,85 + 144,0 + 65,85 м. Опори річкової частини і пілони — монолітні залізобетонні у вигляді масивних рам

Міст призначений для міського транспорту та періодичного пропуску потоків пішоходів на початку і в кінці змін з промислових підприємств, розташованих на лівому березі гавані. Габарит проїзду 7 м, ширина тротуарів по 1,5 м.

Опори мосту

Опори були прийняті однотипними. Вантове залізобетонне прогонову будову руслової частини прийнято симетричним — з двома пілонами і радіальним розташуванням вантів, тобто ванти зібрані на пілоні в пучок і косими променями розходяться до узламкрепления їх до головних балках.

Ванти мосту

Ванти виготовлені з пучків сталевих канатів закритого типу діаметром 72 і 55 мм, по чотири каната в пучку для крайніх і середніх вантів і за два канати для вантів у пілонів. Закріплення всіх вантів на пілоні жорстке. Пілони залізобетонні висотою близько 42 м, розрахункова висота їх над віссю балки жорсткості 27 м.

Перетин мосту

У поперечному перерізі прогонову будову має дві головні балки П — образного перетину з відстанню між осями 9600 мм. Проїжджа частина складена з Т-образних блоків, що спираються на суцільні полки на вертикальних стінках головних балок.

Головні балки моста

П-образна форма головних балок виявилася найбільш зручною для розміщення всередині перерізу пристроїв кріплення канатів. Проїжджа частина конструктивно залучена в спільну роботу з головними балками як при роботі їх на вигин, так і на сприйняття нормальних сил від розпору вантів.

Головні балки і проїжджа частина об’єднані на монтажі омоноличиванием шва між торцевими діафрагмами поперечних балок і вертикальними стінками головних балок. Обидві поверхні мають виступи, що утворюють при твердінні бетону омонолічування суцільну лінію шпонок.

Крутні моменти від ексцентричного опирання поперечних балок на головні, а також від кручення прогонової будови за несиметричного щодо поздовжньої осі завантаженні його сприймаються закладними частинами на верхній і нижній гранях ребра поперечних блоків і відповідними заставними елементами головних балок. Заставні частини зварюються між собою на монтажі.

Таврові блоки проїжджої частини об’єднані омоноличиванием шва між свесамі плит.

Поперечні таврові блоки проїжджої частини з’єднані по осі моста поздовжнім ребром з монтажны мі стиками в шві таврових звисів плити.

Призначення поздовжніх ребер — пружне розподіл навантаження в поздовжньому напрямку і залучення в спільну роботу з завантаженим поперечним блоком сусідніх блоків. Сталеві канати вантів кріпили до головних балок з допомогою сталевих хомутів з низьколегованої сталі, що охоплюють потужні грушоподібні розпірки між стінками П-образного перетину.

Армування головних балок

Армування головних балок в основному визначилося конструктивними міркувань і так як балки, будучи обтиснуті розпором вантів, працюють як попередньо напружені.

Розрахункове армування було потрібно лише для крайніх, мало обжатих ділянок, і для середньої панелі, що працює на вигин без поздовжнього стискального зусилля.

Арматуру зварювали в плоскі арматурні каркаси. Стики збірних блоків монтували зварюванням випусків арматури і замонолічуванням проміжків. Пролітна будова пропущ кнт між стійками пілонів і спирається на горизонтальну розпірку. Пілони армовані твердим і самонесучими каркасами, звареними з прокатного металу.

Особливої уваги заслуговують зварені опорні частини канатів на пілонах. Натомість конструкцій із сталевого лиття, для обробки яких потрібне застосування спеціального устаткування, прийняті опорні частини, зварені з товстих листів.

Зазвичай влаштовуються жолоби для укладання канатів зі шліфованими повеохностями замінені прокладками з деформівного алюмінієвого сплаву типу АД-1, гарантирующ ними щільне опори канатів і рівномірну передачу зусиль по всій поверхні контакту. Такі опорні частини прості у виготовленні.

Радіус опорної поверхні прийнятий таким, щоб питомий поперечне обтиснення канатів не знижувало їх витривалості при роботі на пульсуючу навантаження. В опорних частинах висячих мостів старої конструкції це не враховувалося. Канати вантів нижнього ярусу були на пілоні розрізані, а їх кінці закріплені з допомогою анкерних склянок.

Інші канати закріплені за рахунок тертя, посиленого додатковим обтисненням накладками з високоміцними болтами. Так як питомий поперечне обтиснення канатів обмежується, було прийнято конструктивне рішення, при якому кількість поверхонь тертя і, відповідно, сили тертя було збільшено в чотири рази.

Це досягнуто введенням прокладок з тонких сталевих листів, закріплених на станині.

Вантові мости органічно найбільш пристосовані для навісний збірки, тому їх слід монтувати тільки таким прогресивним і економічним способом.

Монтаж прогонових будов

Міст через гавань р. Дніпра в Києві монтували на риштованні, так як при спорудженні першого експериментального залізобетонного моста такої системи підлягали вивченню окремі питання за спільну роботу бетону і сталевих канатів. Крім того, прийнятий спосіб монтажу визначився іншим і причинами організаційного характеру.

У практиці будівництва не виключені випадки, коли за місцевими умовами доцільна збірка вантових прогонових будов на тимчасових проміжних опорах. Тому технологія складання мосту в Києві може розглядатися як приклад такого рішення.

Тимчасові опори з інвентарних металевих конструкцій Мостотреста споруджували в місцях монтажних стиків балки жорсткості у вузлів кріплення вантів приблизно через 20 м. Для проходу судів на час складання прогонової будови судноплавні прольоти перекриті металевими звареними балками.

Монолітні залізобетонні пілони висотою 27 м армовані твердим і самонесучими каркасами. Їх зводили в два етапи. Нижню частину каркаса, включаючи середню розпірку, монтували плавучим краном вантажопідйомністю 40 т зі стрілою завдовжки 23 м.

Кран був використаний також для встановлення опалубки та бетонування. Верхня частина каркаса була см онтирована на риштованні в горизонтальному положенні разом з додатковою гнучкою арматурою. Збірна конструкція заг їй масою 38 т, розмірами в плані 2 4 X 1 3 м, була встановлена в проектне положення поворотом навколо монтажних шарнірів з допомогою шеф-щогли, змонтованої на забетонованому частини пілона, і двох 5-тонних ручних лебідок з 6-нитковим поліспастом.

Пролітна будова збирали одночасно з двох берегів. Збірні блоки подавали з правого берега портальним краном, встановленим у початку вантового прогонової будови.

Консольно-шлюзовим краном вантажопідйомністю 2 X 20 т балки встановлювалися в проектне положення.

Лівобережна ділянка монтували плавучим краном вантажопідйомністю 40 т, який знімав збірні блоки з трейлерів і буксирував до місця укладання.

Випуски поздовжньої арматури збірних блоків головних балок стикували на монтажі ванним способом.

Зусилля в головних балках для створення оптимальної епюри розрахункових згинальних моментів регулювали за спеціальною технологією з урахуванням особливостей роботи вантового мосту із залізобетонною балкою жорсткості.

Дослідження, проведені при розробці проекту мосту в Києві показали, що для залізобетонної балки жорсткості найбільш доцільно таке регулювання зусиль, при якому на бетон не накладаються постійно діючі зусилля.

Таким впливом може бути, наприклад, осідання вузлів балки жорсткості внаслідок пружної витяжки вантів під дією постійного навантаження. Можливий також частковий облік повзучості канатів у початковий період експлуатації споруди.

Виходячи з такої передумови, технологія складання прогонових будов моста через гавань передбачала збереження незмінності висотного положення вузлів головних балок на всіх стадіях монтажу. Це дозволило розглядати балки при розрахунку їх на постійну навантаження як нерозрізні на жорстких опорах з прольотами, рівними довжині панелей між вузлами кріплення вантів.

Блоки головних балок викладали на шпальных клітинах на відмітках, відповідних остаточного повздовжньому профілю з будівельним підйомом, що враховують частково пластичні деформації канатів початкового періоду.

Правобережна і лівобережна половини мосту монтували незалежно назустріч одна одній. З реднюю сполучну панель, викладену на опори риштовання, з’єднували з суміжними ділянками тільки після повного їх раскружаливания.

Для збереження незмінності поздовжнього профілю мосту, маса відсутньою середньої панелі на попередніх етапах компенсувалася підвіскою контргрузов по 30 т (понтонів типу КС-3, заповнених водою) до консолям монтуються з обох берегів ділянок.

Після замонолічування і твердіння бетону стиків противаги видаляли і тим самим середня панель підводилася з риштовання. Сталеві канати для вантів діаметром 72 і 55 мм закры того типу надходили на стройплощ адку по залізниці на барабанах діаметром 4 м. Маса одного барабана з канатом 17— 25 т.

Матеріали випробувань, а також врахування зарубіжного досвіду дозволили прийти до дуже важливого висновку про можливість повної відмови від попередньої витяжки канатів. Практика будівництва за кордоном позакласних мостів показує, що досягається при витяжці деяке поліпшення характеристик деформативності канатів надалі, при перетягуванні їх і монтажі, майже повністю самоусувається.

Той же ефект попередньої витяжки виходить при ви тримці змонтованого каната під впливом його власної маси, тобто під напругою близько 300 кгс/см2 протягом 2— 3 діб. Сталеві литі склянки попередньо просвічували рентгеном.

Для заливки був застосований сплав типу ЦАМ -9-1,5

- цинк — 89,82% ,

- алюміній — 8,64%

- мідь — 1,5% .

Випробування показали, що для висмикування кінця каната діаметром 72 мм, заправленого в анкерний склянку навіть без заливки його сплавом, потрібно близько 100 мс. Кінці канатів крайніх і середніх вантів послідовно по одному піднімали на пілон, простягали по спеціальному рольганги, встановленого поряд з опорною частиною, і вкладали в проектне положення поперечної зрушенням гвинтовим упором.

Всі канати після укладання на опорну частину пілона (вісім ниток в чотири ряди) затискали міцні мі болтами. Канати вантів, найближчих до пілону, таким же чином піднімали й кріпили до опорної частини за допомогою анкерних склянок.

Максимальна довжина канатів близько 140 м, маса до 4 т. Кінці канатів заводили до анкерних упорів балок ручними лебідками через поліспаст із зусиллям до 20 мс. Канати натягували і регулювали їх попарно за допомогою спеціальних натяжних пристроїв з гідравлічним домкратом потужністю 200 мс.

Під анкерні склянки підводили вилкообразные шайби. Крайні ванти складаються з чотирьох канатів діаметром 72 мм, середні — з чотирьох канатів діаметром 55 мм і прилеглі до пилонам — з двох канатів діаметром 72 мм. Канати об’єднували в ванти затискним пристроєм з постановкою стяжних муфт і дротяних скруток.

Улоговини між канатами ізолювали епоксидним компаундом , мають гарний її зчеплення з металом. Ванти пофарбовані два рази свинцевим суриком і третій раз покриті гліфталевій фарбою червоного кольору.

Натяг канатів вантів при прийнятій технології монтажу прогонової будови, що витікає з умови збереження незмінності висотного положення вузлів балки жорсткості, має свої особливості. Нитки канатів кожного ванта можуть натягатися або одночасно, що найбільш ефективно, або по черзі — по одному канату, або рівними за кількістю ниток групами.

В останньому випадку підтяжка повинна проводитися обов’язково однакові мі за величиною зусиллями для рівномірного натягу усіх канатів ванта. Почергова підтяжка канатів значно менш продуктивна, так як в цьому випадку для підйому вузла ферми необхідно стиснути на відповідну величину інші канати, що працюють як пружні стержні.

Величини натягу канатів контролювали тарированными манометрами, включеними в мережу маслопроводу будинок кратов. Краще зусилля визначати за власним частотам коливань канатів. Цей спосіб заснований на фізичному феномен поперечних коливань струни.

Кількість коливань натягнутого каната, якщо знехтувати його жорсткістю , залежить тільки від його маси, вільної довжини і напруги дротів. Досвід показує, що, при ретельному проведенні вимірів, можливе відхилення від дійсних значенні не перевищує 1— 5% .

Особливу увагу слід звертати на те, щоб раскачиваемые канати при збудженні коливань не вдарялися про інші їх нитки в пучку або щоб пучок розгойдувався цілком, для чого необхідно попередньо поставити стяжки (останній спосіб покаже усереднене натяг всього ванта). Витрата основних матеріалів на вантове прогонову будову становив у розрахунку на 1 м 2 проїзної частини: залізобетону — 0,5 м3, металу -0,157 т.