Зміст

- 1 Конструкція мосту через річку Смотрич в районі Кам’янця – Подільського

- 2 Послідовність робіт з монтажу конструкцій

- 3 Напівнавісний монтаж прогонової будови з обох берегів

- 4 Зварювання прогонової будови

Конструкція мосту через річку Смотрич в районі Кам’янця – Подільського

Прикладом вдалого застосування рамного металевої прогонової будови з ортотропної плитою проїзної частини є будівництво мосту через річку Смотрич в районі Кам’янця – Подільського. Річка Смотрич тече тут у глибокому (до 60 м) каньйоні зі стрімкими скелястими берегами.

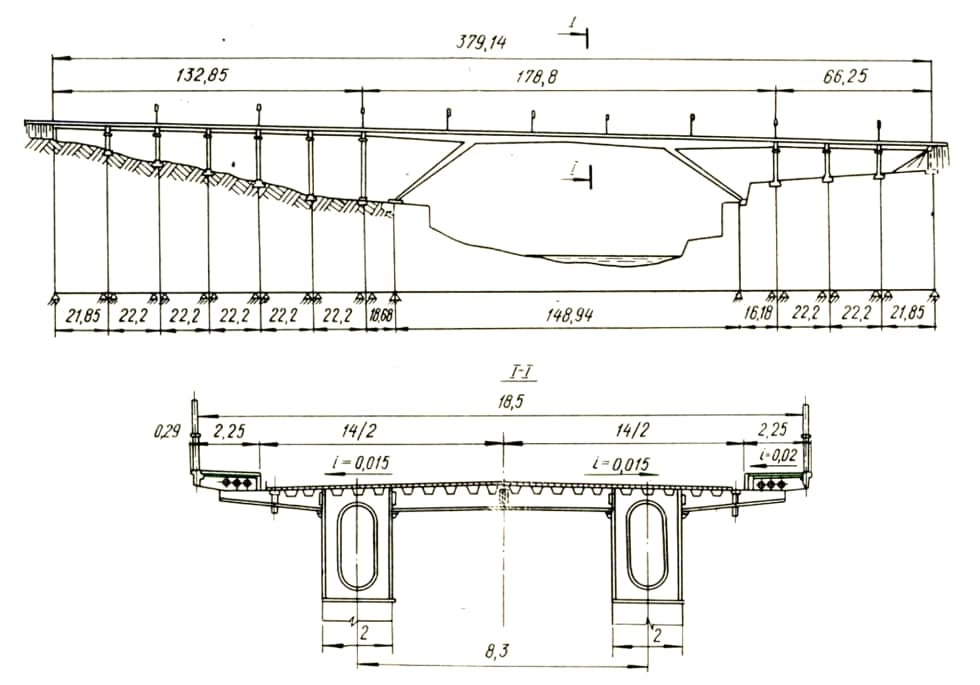

Міст розрахований на пропуск чотирьох смуг сучасного автомобільного транспорту і потоку пішоходів. Габарит проїзної частини мосту 14 м, двох тротуарів по 2,25 м. Довжина мосту 379 м, в тому числі лівобережної естакади 133 м, руслової частини— 179 м і правобережної естакади — 67 м.

Естакади обох берегів мають однотипні конструкції — типові залізобетонні попередньо напружені прогонові будови і рамні залізобетонні опори. Відстань між осями опор 22,2 м. Прогонові будови естакад у поперечному перерізі складаються з десяти балок таврового перерізу, об’єднаних при монтажі зварюванням проміжних діафрагм.

П — образні рамні опори зі стійками з труб-оболонок, защемлено в збірних фундаментах. Для стійок висотою до 22 м прийняті залізобетонні труби — оболонки діаметром 1,2 м, для стійок більшої висоти — діаметром 1,6 м. Збірні залізобетонні ригелі являють собою пустотілі коробки, заповнювані при монтажі монолітним бетоном.

Така конструкція ригелів дозволила полегшити масу монтажних елементів і відмовитися від трудомістких монтажних стиків зі зварюванням арматури.

Всі підвалини закладені на скельній основі. Завдяки великій висоті і гнучкості опор прийнято нерухоме спирання залізобетонних прогонових будов на тангенціальні опорні частини. Всі горизонтальні сили передаються на крайні підвалини, а температурні і пружні деформації прогонових будов компенсуються відхиленням гнучких стійок опор.

Русло річки Смотрич перекрито пролетным будовою у вигляді металевої трипрольотні рами з похилими ногами, шарнірно опертыми на проміжні опори, і ригелем, рухливо що спиралось на сполучені з естакадами опори. Проліт між п’ятами похилих ніг становить 148,9 м, бічні прольоти — 49 м.

Руслова пролітна будова складається з двох головних балок і ортотропної плити проїзної частини. Балки коробчатого перетину мають змінну висоту від 1,7 м по кінцях і в середині прольоту до 3,3 м у місцях примикання похилих ніг. Ширина балок постійна по всій довжині — 2 м.

Проїжджа частина нової прогресивної конструкції являє собою металеву ортотропную плиту з сталевого листа товщиною 12 — 20 мм, посиленого поздовжніми і поперечними балками. Поздовжні балки трапецоидальные коробчатого перерізу розташовані з кроком 0,6 м, поперечні балки двотаврові висотою 0,7 м з кроком 4 м.

Похилі ноги також коробчаті з перемінним перетином — від 3,25 X 1,925 м у місцях примикання до головних балок до 2,2 х 1,5 м — у п’ятових шарнірів.

Матеріал всіх конструкцій — низьколегована сталь підвищеної міцності марки 14Г2 (класу С— 46/33) і високої міцності марки 14Х2ГМР (класу С— 70/60). Високоміцна сталь застосована для нижніх поясів балок. Об’єднання сталей з різними межами плинності в одному перерізі з повним використанням кожної з них виконано за принципом біметалевих конструкцій.

Пролітна будова розбито на 110 монтажних блоків, з яких 98 по конструкції однотипні й відрізняються тільки розмірами і окремими деталями. У поперечному перерізі пролітна будова складається з 6 блоків (4 блоку ортотропної плити і 2 блоки-короби головних балок).

Похилі ноги розбиті по довжині на 3 блоки. Габаритні розміри всіх блоків дозволяють перевозити залізницями.

Шарнірне обпирання похилих ніг прогонової будови здійснено гумовими опорними частинами. Під кожну п’яту встановлено по дві опорні частини діаметром 980 мм, розрахованих на передачу опорного тиску 750 мс.

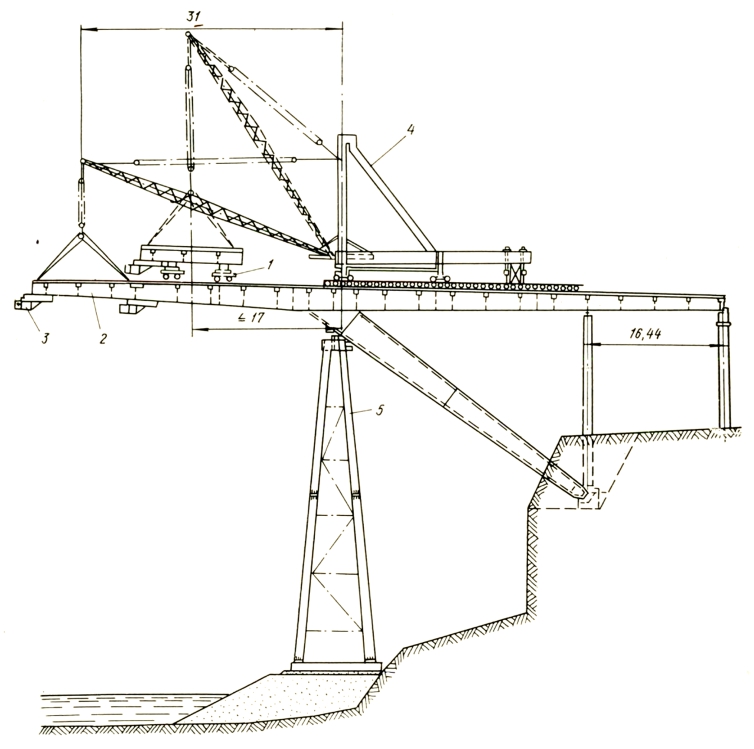

Міст будували широким фронтом, роботи проводили на обох берегах, для чого були зібрані два однотипних крана типу ДК-45/60 вантажопідйомністю 60 т і до обох берегах були забезпечені необхідні під’їзні шляхи.

Спуск транспорту до дна каньйону для подачі матеріалів вимагав пристрої дорогих під’їзних доріг-серпантинів з великим обсяг ом вибухових робіт і розбиранням скелі.

Тому був прийнятий варіант спорудження мосту «піонерним» методом, тобто збиральні крани рухалися зібраної частини мосту, споруджуючи прольоти попереду себе. Матеріали і вироби надходили зібраної частини мосту. Елементи мосту подавали під монтажні крани автотранспортом.

Для складання естакадної частини кран типу ДК-45/60 мав висоту щогли 14 м і стрілу 26 м. За умовами роботи крана на прогонових будовах для можливості установки стійок опори балок на великому вильоті (тобто попереду себе) вантажопідйомність його була обмежена до 30 т. Були також обмежені повороти стріли крана в плані.

Кран встановлювали на пролетном будові зі зрушенням осі крана від осі моста в низовий бік на 2,5 м, що забезпечувало з верхової сторони мосту проїзд для подачі на монтаж збірних елементів опор і прогонових будов.

При роботі кран кріпили за ригелі раніше зібраних опор, для чого на поперечні балки крана була встановлена анкерна рама із зварних двотаврових балок довжиною 22 м, обладнана захопленнями.

Послідовність робіт з монтажу конструкцій

Для складання першого прольоту під час стоянки крана на підході до мосту раму крана завантажували збірними залізобетонними елементами конструкцій мосту. Роботи по збірці естакади виконували в такій послідовності:

- встановлювали фундаментні стакани масою 16— 18 т;

- укрупнювали на повну довжину до 24 м колони із збірних залізобетонних оболонок масою до 30 т;

- оболонки встановлювали краном разом з накладених на них монтажними люльками і сходами;

- монтували збірні частини ригелів опор масою 15 т;

- армували і бетонували монолітні частини ригелів опор;

- монтували прогонові будови (масою 25 — 27 т);

- після омонолічування прогонових будов кран пересували на нову стоянку і роботи помонтажу повторювали. Завдяки прийнятій схемі робіт монтаж вели великі мі блоками (масою до 30 т) з високим ступенем готовності збірних елементів.

Стоянки монтажних кранів на пролетном будові були розмічені заздалегідь. Крани пересували по рейковим шляхах з рейок типу Р-50, укладених по шпалах. Кран пересували в наступний проліт після зварювання діафрагм двох балок, розташованих під ниткою шляху крана.

Діафрагми омоноличивали після відходу крана з прольоту. Таким чином були зібрані шість прольотів естакадної частини мосту з лівого берега і три прольоту естакадної частини мосту — з правого.

Напівнавісний монтаж прогонової будови з обох берегів

При виборі способу провадження робіт з монтажу головного сталевого прогонової будови були зіставлені три варіанти:

Для провадження робіт був прийнятий третій варіант, що вимагає менше допоміжних споруд і не залежить від режиму річки. Металеве прогонову будову збирали кранами типу ДК-45/60, які пересували до середини моста з кожного берега.

За умовами пропуску крана по металевому пролетному будовою були визначені зони роботи крана з різними вантажами та заздалегідь розмічені стоянки кранів при складанні мосту. Після установки крана на чергову стоянку зони вантажопідйомності виносили в натуру на місцевість і закріплювали вішками.

При монтажі прольоту суворо стежили за положенням гака крана і масою порушуються вантажів щодо розмічених зон вантажопідйомності. При складанні металевої прогонової будови крани зсували від осі моста на 1,88 м в низовий бік. Стріли кранів подовжували до 32 м

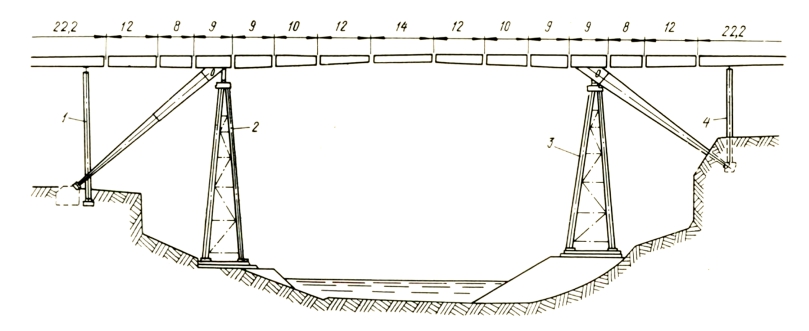

Для складання прогонової будови головного прольоту були виготовлені тимчасові монтажні опори з труб діаметром 1020 х 10 мм з улаштуванням фундаментів з монолітного бетону на скельній основі. Крайні опори — плоскі, хитні, середні опори — просторові, розраховані на сприйняття виникають при складанні горизонтальних зусиль.

Висота крайніх опор — 20 — 25 м, середніх — 45 м. Опори монтували кранами, встановленими на пролетном будові, з подачею їх елементів вниз, укрупненням там монтажні блоки масою до 25 — 30 т і установкою краном типу ДК-45/60 в проектне положення.

Металеве прогонову будову було розбито на монтажні блоки відповідні вантажопідйомності кранів (при довжині крайніх блоків 22,3 м і інших блоків 8— 15 м маса становила відповідно 28,5 і 15 т). Маса плити блоку до 6,2 т. Рамний прогонову будову монтували в такій послідовності.

Встановлювали крайні тимчасові опори, на них — крайні блоки головних балок і закріплювали їх, потім ортотропные плити проїзної частини спочатку середні, потім — крайні. Після зварювання балок і плит проїзної частини кран пересували на наступну стоянку на монтаж середніх опор, а потім — попередньо зібраних внизу елементів похилих ніг (підкосів). Подпяток ноги одним кінцем встановлювали на опорні частини їх фундаментів, а іншим — на столики середніх тимчасових опор.

Пролітна будова монтували навісним способом зі зварювання монтажних стиків з відповідною передвижкой на намічені стоянки збирального крана

Схема монтажу металевої прогонової будови (р. Смотрич, Кам’янець — Подільський

1-4 тимчасові опори

Замикання середнього прольоту виконали з прирізкою за місцем середнього блоку, виготовленого на заводі з припуском 60 мм. Температурні деформації приводили до зміни зазору між консолями прольотної будови до 35 — 40 мм протягом доби. Для зменшення впливу температурних деформацій замикання виконували в 4 год ранку.

Замикає блок був обрізаний на довжину, відповідну до цього часу доби, встановлений на місце, і зазори в стиках зафіксовані встановленням тимчасових горизонтальних ребер. Пояси і вертикальні стінки зварювали одночасно з обох сторін. Після першої заварки стиків замикаючого верхового блоку головної балки прогонову будову, завдяки своїй жорсткій конструкції, стало працювати як єдине ціле.

Зварювання прогонової будови

Всі зварні шви виконувались у відповідності з інструкцією, розробленою Інститутом електрозварювання ім. Е. О. Патона. Складання і зварювання при монтажі передували відпрацювання технології зварювання з’єднань з високоміцної сталі і нових конструктивних вузлів, визначення необхідного обсягу контролю якості зварних швів.

Зварювання основних монтажних з’єднань не викликала особливих труднощів, так як виконувалася в основному з риштовання в зручних для зварювальника положеннях. Основні шви у балках і ортотропній плиті зварювали в нижньому положенні залишаються на підкладках, що дозволяло уникнути зварювання в стельовому положенні і забезпечити хороший проварювання і формування кореневих швів.

Поперечні і поздовжні шви верхнього пояса прогонової будови зварювали автоматом під шаром флюсу. Шви нижнього поясу головних балок, вертикальні шви стінок, стики поперечних балок ортотропної плити, а також монтажні з’єднання похилих ніг зварювали вручну якісними електродами.

Ультразвуковою дефектоскопією контролювали 100% швів настилу ортотропної плити і нижніх поясів, перетину монтажних швів, а також ділянки, де складання і зварювання були виконані з відступами від вимог інструкції. Гаммаграфирование застосовували лише в окремих випадках для розшифровки виявлених дефектів, що становило близько 2%.

Складання і зварювання головних балок були найбільш відповідальними роботами при монтажі. Складність монтажу ускладнювалася необхідністю суворого дотримання розмірів і заданого будівельного підйому, наявністю в перетинах сталі двох марок, які потребують застосування різної технології зварювання та різних зварювальних матеріалів, а також розташуванням зварюваних швів у всіх просторових положеннях.

При зварюванні високоміцної сталі застосовували попередній підігрів газопламенными пальниками до температури + 200° С. Температуру контролювали термокарандашами. Прихватку на нижніх поясах здійснювали лише у виняткових випадках, не більше ніж у двох місцях кожного стику. Перед зварюванням початок і кінець прихваток зачищали на 20 — 25 мм.

Стик зварювали два зварника від поздовжньої осі балки до країв обратноступенчатым способом. Варили гранично короткою дугою невеликими валиками. Корінь перекривали двома спряженими валиками. Довжина щабля не більше 350— 400 мм. Кожна наступна щабель перекривала попередню на 40— 50 мм. Валики останнього шару плавно сопрягающее між собою і з поверхнею основного шару.

Завершували зварювання монтажних з’єднань балок заварюванням швів по нижньому поясу і установкою і приварюванням вставок ребер жорсткості балок.

Блоки ортотропної плити навішували і прикріплювали за допомогою портальних рамок і тяжів, дозволяю щ їх надати блоку необхідний будівельний підйом і регулювати зазор між головними балками і раніше змонтованими блоками ортотропної плити. Поздовжні монтажні шви мали значні коливання величини зазору.

Там, де зазор був замалим, його розширювали абразивним диском або різаком з наступною механічною зачисткою. Кромки, де зазор перевищував 10 мм, наплавляли вручну електродами типу УОНІ-13/45.

Однак цими заходами не завжди вдавалося домогтися рівномірного зазору між кромками і для того, щоб виключити пропалення залишаються підкладок при автоматичної зварюванні під флюсом, були застосовані додаткові мідні підкладки-шини шириною 60 мм і товщиною 10 мм. Їх притискали до сталевий залишається підкладці з допомогою скоб, клинів і гвинтових распоров, що встановлюються на опорні столики поперечних балок.

Ці пристосування забезпечували одночасно більш щільне прилягання підкладок до зварюваних кромок. Зазор між мідної смугою і сталевою підкладкою не перевищував 0,5 мм. Техніка зварювання по шарах не відрізнялася від зварювання вставок верхнього пояса. При рекомендованих зазорах 5 — 7 мм корінь шва повністю проваривался.

Інші з’єднання збирали і зварювали звичайними технологічними прийомами. Замикаючі стики прогонової будови зварювали в денний час, коли прогонову будову було підігрітий сонячними променями. Це забезпечило створення постійних стискаючих напружень в області зварювальних з’єднань.

Похилі ноги збирали і зварювали в два етапи: спочатку виробляли укрупнення, а потім пару з поясами головних балок. Елементи ніг укрупнювали на шпальных клітинах безпосередньо у місця установки. Зазори в стиках розміром 8 — 9 мм фіксували на що залишаються технологічних підкладках.

Спочатку зварювали назад — ступінчастим способом від середини до країв стики вертикальних стінок. При цьому зазор у стиках горизонтальних стінок за рахунок зварювальних деформацій зменшувався до 5 — 6 мм, тому кореневі шви цих сполук зварювали електродами діаметром 3 мм. Всі шви приварювання ніг виконували з попереднім підігрівом до 200° С.

Всього на монтажі металевої прогонової будови було виконано близько 3700 м швів, з них автоматичної зварюванням — 1450 м. На високоміцної сталі і на її з’єднаннях з низьколегованої сталлю виконано близько 100 м швів.

Висока якість зварних з’єднань було забезпечено організацією поопераційного контролю з застосуванням фізичних методів. Крім цього, після видалення вивідних планок виготовляли макрошлифы торців зварних з’єднань нижніх і верхніх поясів головних балок і секцій ортотропної плити.

Макрошлифы давали уявлення про якість виконаної зварювання. Наступний контроль здійснювали ультразвуковою дефектоскопією і гаммаграфированием. Після закінчення зварювання всіх елементів головних балок і ортотропної плити прогонову будову раскружаливали.

До цього часу на пролетном будові було встановлено 100% тротуарних блоків та бордюрних каменів. В першу чергу раскружаливали крайні тимчасові опори шляхом автогенного різання опорних столиків, приварених до нижнього поясу головних балок прогонової будови.

Прогонову будову на середніх тимчасових опорах (друга черга) раскружаливали шляхом різання чотирьох опорних столиків, мають по 13 ребер.

Ребра столиків вирізали попарно від країв до середини. По мірі зменшення опорного перерізу столиків прогонову будову плавно опускалася і розпір передавався на постійні опори. Покриття проїжджої частини моста складається з двошарового асфальтобетонного покриття по водонепроникний ой склеюючої плівці.

Враховуючи експериментальний характер споруди, в якому було застосовано прогонову будову нового типу і нові рішення його конструктивних вузлів, випробування велися за розширеною програмою і з обтяженою випробувальної навантаженням, що доходить до 95% нормативної, з динамічним коефіцієнтом.

В якості навантаження були використані навантажені автомобілі типу КрАЗ-256. Випробування показали, що заміряні деформації прогонової будови виявилися набагато менше розрахункових. У пролетном будові довжиною 149 м при ширині 18,5 м витрата металу склав 320 кг на 1 м2, що відповідає показникам найкращих мостів, побудованих за кордоном.