Зміст

- 1 Конструкція арочного мосту в Запоріжжі

- 2 Споруда арочного мосту в Запоріжжі з застосуванням крупноблочного монтажу

- 2.1 Монтаж опор і прогонових будов

- 3 Послідовність монтажу арки

- 4 Монтаж залізобетонної плити проїзної частини

- 5 Витрата металевих конструкцій на 1м2 проїжджої частини

- 6 Витрати праці на 1 м2 проїжджої частини

- 7 Витрати праці на 1 т за видами робіт склали

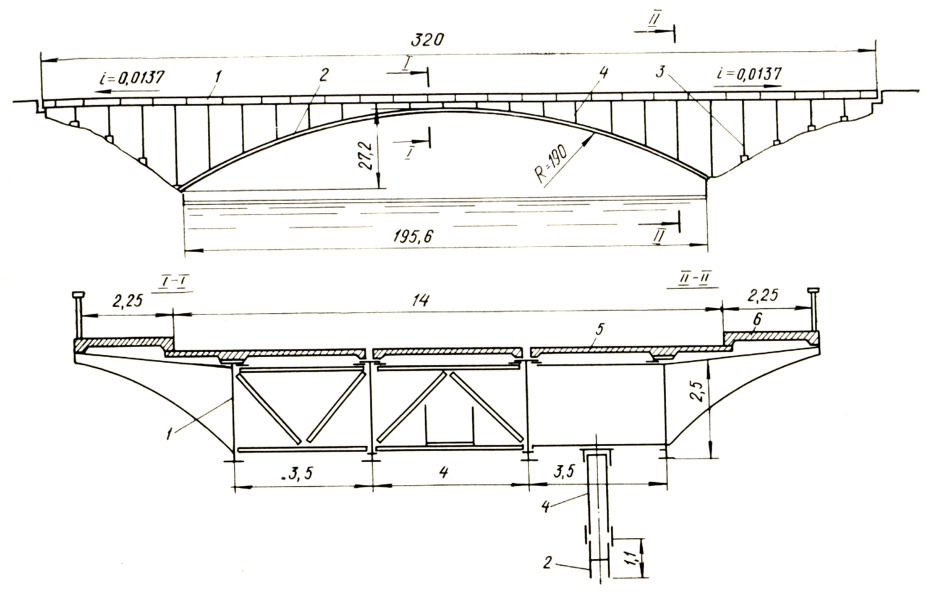

Конструкція арочного мосту в Запоріжжі

Крупноблочный монтаж металевої прогонової будови комбінованої системи був здійснений на будівництві мосту через старе русло річки Дніпра у Запоріжжі.

У місці мостового переходу старе русло р. Дніпра має глибину до 15 м та ширину русла біля 200 м, Круті береги висотою 30 — 50 м над рівнем води складені міцними сірими гранітами, прикриті шарами дрібнозернистого і грубозернистого піску.

Характерні геологічні і топографічні умови переходу визначили вибір арочної системи мосту. Застосування металу для конструкції прогонової будови і опор зробили міст легким і ажурним, не заслоняющим для перегляду мальовничих берегів старого русла р. Дніпра

Прогонову будову мосту комбінованої системи з їздою поверху складається з багатопрогонових нерозрізних балок, об’єднаної з залізобетонною плитою проїзної частини і в русловом прольоті подпружной гнучкої металевої арки прольотом 196 м. Загальна довжина нерозрізної балки 320 м.

Відстань між осями арок 7,5 м. У поперечному перерізі чотири балки спираються на дві арки. Прольоти естакад і надаркових стійок однакові і рівні 12,8 м. Рівень проїзду над дзеркалом води 38 м. Обриси арки прийнято по колу радіусом 190 м.

Нерозрізна балка жорсткості складається з чотирьох зварних головних балок з суцільною стінкою, об’єднаних системою горизонтальних і поперечних зв’язків. У поперечному перерізі кожна головна балка складається з суцільного вертикального листа розміром 2400 х 12 мм і верхнього і нижнього поясів змінної товщини з листів розміром від 450х 16 до 800х 25 мм. Найбільш потужне переріз головних балок знаходиться над опорними шарнірами арок.

Горизонтальними зв’язками є полураскосная грати в нижній частині балок і залізобетонна плита проїзної частини — у верхній. Поперечні зв’язки являють собою наскрізні ферми з кроком 4,26 м і поперечні балки, встановлені через 12,8 м в місцях опирання балки жорсткості на надарочные стійки або стійки естакад. Кожна пара балок спирається на одну арку в головному прольоті або на одну стійку в естакадних частинах.

Всі монтажні стики прогонової будови виконані на високоміцних болтах діаметром 24 мм Для зв’язку залізобетонної плити проїзної частини з балкою жорсткості до верхнього поясу поздовжніх балок приварені упори, що складаються з пилкоподібної смуги перпендикулярно до неї розташованих пластинок розміром 100 x 100 x 16 мм

Тротуарні плити спираються, з одного боку плити проїзної частини, з іншого — на металеві тротуарні консолі, прикріплені до крайніх головним балок в створі поперечних зв’язків. По довжині головні балки розчленовані на транспортабельні елементи довжиною 12,8 м. Стики елементів винесені в прольоти між стійками.

Надарочные стійки і стійки естакад мають Н — образний перетин, однієї висоти для всіх стійок — 600 мм. Потужність перерізів збільшується по мірі збільшення довжини стійок. Всі надарочные стійки внизу прикріплені до вузловим фасонкам арки, а вгорі на них спираються пояса поперечних балок.

В середині прольоту стійки мінімальної довжини являють собою фасонки, сильно розвинені донизу. Через ці фасонки передаються всі горизонтальні поздовжні сили від балки жорсткості на арки.

Арки, окреслені по кругової кривої, складені прямолінійними відрізками розмірами 12910 і 13810 мм. Стик елементів арки поєднаний з прикріпленням надаркових стійок. Перетин арок Н-образне з двох вертикальних листів товщиною 50 мм і горизонтального листа товщиною 30 мм

Висота перерізу постійна 1,1 м. Опорні частини балки жорсткості на підвалинах рухливі каткового типу. Опорні частини п’ят арок балансирного типу з клиновидним шарніром для можливості регулювання їх положення. Стійки естакад, крім ближніх до підвалин, жорстко закладені в підвалини. Ближні до підвалин стійки внизу мають нерухомі опорні частини, що допускають поворот перерізу. Всі надарочные стійки знизу і вгорі жорстко прикріплені.

Матеріал головних балок — сталь 10Г2С1Д, арок — сталь 16Г2АФ, зв’язків по балках і аркам, оглядових пристроїв — сталь М16С. Проїжджа частина мосту збірна залізобетонна (на цементі марки 400) включена в спільну роботу з балкою жорсткості. Плита попередньо обтиснута вздовж мосту зусиллям 2400 тз.

Спорудження арочного мосту в Запоріжжі з застосуванням крупноблочного монтажу

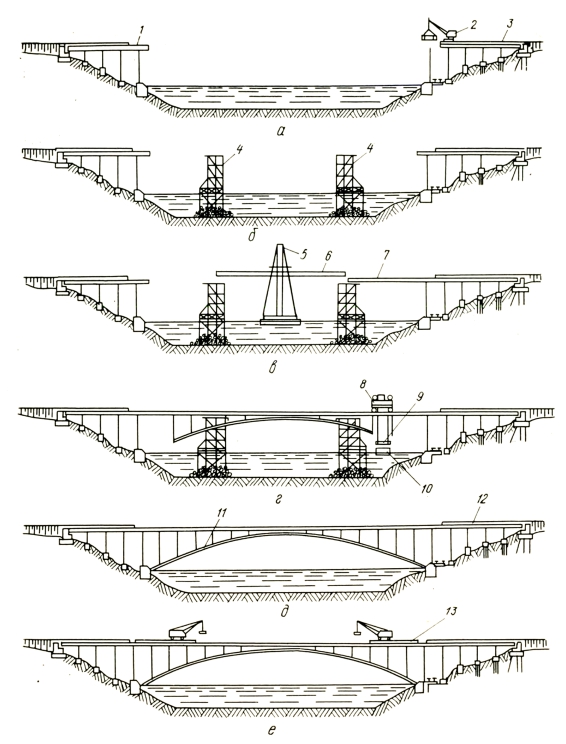

Будівництво моста з застосуванням крупноблочного монтажу прогонової будови здійснювалося в кілька етапів:

- спорудження засад

- фундаментів опор і естакад

- арочних опор

- монтаж естакадних частин моста (рис. а);

- спорудження двох тимчасових проміжних опор в руслі річки (рис. б);

- крупноблочный монтаж балки жорсткості руслового прольоту (рис. в);

- монтаж арки (рис. г);

- включення арки в роботу (рис. д);

- укладання залізобетонних плит проїзної частини головного прольоту, попереднє їх обтиснення і об’єднання з головною балкою (рис. е);

- пристрій проїжджої частини.

Схема монтажу мосту через старе русло річки Дніпра у Запоріжжі:

а — е — етапи будівництва мосту;

Фундаменти опор мосту — залізобетонні:

- вісім з них зведені на природному скельному підставі,

- три — на палях.

Монтаж опор і прогонових будов

Для монтажу крайніх берегових прольотів естакадної частини мосту були встановлені дві тимчасові опори з інвентарних елементів УИКМ.

Опори і прогонові будови естакадних частин моста монтували гусеничним краном типу Е-1254 вантажопідйомністю 20 т поелементно. Послідовно встановлювали стійки, поперечні балки, елементи головних балок, зв’язків і тротуарних консолей. Потім цей же кран укладав залізобетонні плити проїзної частини, за яким монтажний кран пересувався по мірі складання.

Пролітна будова лівобережної естакади, що примикає до русловому прольоту, монтували оригінальним способом плавучим шевр-краном. Елементи головних балок об’єднували попарно в просторовий блок і з противагою подавали на монтаж. Противагу дозволив виробити разноплечную строповку монтажного блоку.

Для монтажних робіт в руслової частини мосту були запроектовані і виготовлені шевр-кран вантажопідйомністю 110 т і кран-візок вантажопідйомністю 40 т. В руслі річки були споруджені дві тимчасові опори на пальових фундаментах на відстані 76,8 м одна від одної і 64 м — від крайніх опор і естакад.

Для кожної опори було забито 14 трубчастих паль довжиною до 31 м, перетином 1220 X 12 мм Палі занурювали з допомогою плавучого крана-копра типу «Юбигау» на глибину 15 м до скельного грунту. Після занурення палі грунт з її порожнини видаляли эрлифтированием і заповнювали порожнину бетоном на висоту 3 м, а на всю висоту — піском.

Після закріплення паль підводними тяжами опору обсипали каменем на висоту 2 м Двох’ярусний ростверк був виконаний з двотаврових балок № 55, самі опори — з труб діаметром 720 і 325 мм, подферменные майданчика — з балок.

Тимчасові опори збирали на баржі вантажопідйомністю 600 т в укрупнені елементи висотою 35 м і масою 86 т, які потім встановлювали на пальовий ростверк плавучим шевр — краном. Балку жорсткості руслового прольоту монтували укрупненими блоками довжиною 64 м і масою до 106 т.

До складу укрупненого блока входили п’ять парних панелей головних балок, зв’язку між ними і тротуарні консолі. Укрупнений монтаж виконували за детально розробленим проектом виробництва робіт, що включає схеми

- стропування блоків

- анкерування та пересування шевр-крана і барж.

У проекті були розроблені заходи, що враховують зміни рівня води в річці і перепад температури повітря.

Монтажні блоки балки жорсткості укрупнювалися на майданчику укрупнювальної збірки, влаштованої на правому березі річки безпосередньо біля води на відстані близько 100 м нижче моста.

Майданчик була огороджена з боку річки забірної стінкою із залізобетонних плит. За розмірами майданчик дозволяла вести укрупнительную складання одного блоку довжиною 64 м. Збірку виконував кран на гусеничному ходу вантажопідйомністю 20 т.

Елементи на монтаж подавав від місця вивантаження з вагонів козлової двухконсольный кран типу ККУ-10 вантажопідйомністю 10 т. Укрупнення проводилося з постановкою всіх елементів і остаточної затяжкою високоміцних болтів.

Укрупнений монтажний елемент шевркраном переставляли з майданчика укрупнювальної збірки на баржу вантажопідйомністю 1200 т, розміри палуби якої відповідали розмірам блоку. Блок, занурений на баржу, буксирним теплоходом типу РБТ-300 підводили до місця монтажу. З допомогою расчалок шевр-кран також підводили до місця монтажу. Блок стропили яка обіймає траверсою довжиною 8 м.

Після підйому блоку на висоту 1,5 — 2 м вище баржі, останню теплоходом виводили з-під блоку. Блок піднімали шевр-краном на висоту 1 — 1,5 м вище тимчасових опор і з допомогою бортових расчалок шевр-крана підводили до місця установки. Блоки встановлювали в короткі качки часу, протягом яких служба системи Дніпроенерго змогла підтримувати постійний рівень води в річці (від 9 до 14 год.).

Цей відрізок часу був достатнім для остаточної установки блоку, вивірки його положення і постановки повного кількості високоміцних болтів у монтажних стиках. Для того, щоб у такий обмежений час виконати роботи з монтажу укрупненого блока, напередодні проводилися всі підготовчі роботи, аж до стропування блоку.

Перший монтажний елемент встановлювали на тимчасову опору і спеціальний монтажний столик, прикріплений до нижнього поясу правобережної естакадної частини балки жорсткості. Другий укрупнений блок встановлювали на дві тимчасові опори. Третій замикає блок встановлювали на другу тимчасову опору і монтажний столик лівобережної естакади.

Укрупнені блоки монтували таким чином, щоб торці стикуються балок були паралельними. Це досягалося розташуванням балки жорсткості на тимчасових опорах на заздалегідь визначених позначках, а також правильної строповкой блоків.

Отвори в стиках наводили, коли блок висів на гаку крана. При розбіжності кутів нахилу стикуються положення перерізів балки регулювали переміщенням по підвішеного блоку противаги в 0,5 т. У зв’язку з тим, що блок не урівноважений в поперечному напрямку з-за наявності з одного боку тротуарних консолей, його доводилося розклинювати яка обіймає в траверсі.

При оформленні стику блоків спочатку встановлювали накладки верхнього пояса балок, потім нижнього пояса і вертикальної стінки. Високоміцні болти відразу затягували на розрахункове зусилля.

Після установки останніх блоків зазор між блоками і лівобережної естакадної частини склав 170 мм. Для замикання балки жорсткості були виготовлені накладки без отворів, з одного боку. Зазор між балками був заповнений спеціальною вставкою, виготовленої на заводі. Кернение отворів у накладках виробляли через наявні отвори в тілі балок одночасно на всіх горизонтальних і вертикальних накладках всіх чотирьох балок.

Після розсверловки накладок отвори в них не збігалися з отворами в тілі балок внаслідок великих температурних переміщень балок протягом доби. Шляхом спостережень було встановлено, що необхідна температура буває між 5 і 6 год ранку. В цей період доби балка жорсткості була замкнута.

Після замикання балки жорсткості приступили до монтажу арки. Арку монтували укрупненими блоками масою до 40 т з двох гілок довжиною 12,9 — 13,8 м, об’єднаних зв’язками, спеціальної кран-візком, пересувається по рейковому шляху, покладеному за середнім головним балках. Апаратура керування лебідками кран-візки дозволяла включати кожну лебідку окремо або будь-яке їх поєднання.

Особливістю прогонової будови є значне (у 10— 12 разів) переважання сумарної жорсткості балки жорсткості (без плити проїзної частини) над жорсткістю арок. Це дозволило монтувати арку, використовуючи балку жорсткості в якості основного і єдиного несучого елемента.

Вигин балки жорсткості в процесі монтажу арки не чинив істотного впливу на напружений стан зібраної частини арки.

До монтажу арки балку жорсткості поддомкрачивали на тимчасових опорах настільки, щоб можна було розмістити під нею арку в проектному положенні з урахуванням вигину балки від її власної маси і маси арки.

Арку підвішували до балки жорсткості за допомогою монтажних елементів — шпильок різної довжини (в різнойменних вузлах), що забезпечують проектне положення арки на останній стадії монтажу. Після спирання арки на опорні шарніри, встановлені в проектному положенні, балку жорсткості опускали на арку і замикали всю систему.

Послідовність монтажу арки

При монтажі арки роботи виконувалися в такій послідовності:

- поддомкрачивали балку жорсткості на тимчасових опорах на висоту 250 мм вище проектного положення. При цьому всі точки балки жорсткості знаходилися вище проектного положення від 10 мм над першою надарочной стійкою до 250 мм над тимчасовими опорами;

- подавали під кран-візок укрупнені монтажні елементи арки, обстраивали один кінець монтажного елемента металевими майданчиків і-подмостями, з яких монтували стики;

- піднімали надарочные стійки і прикріплювали їх до балки жорсткості тільки монтажними елементами — шпильками певної для даного вузла довжини. Вузли кріплення стійок до балки жорсткості дозволяли вставити монтажні елементи-шпильки без істотної зміни основної конструкції;

- піднімали укрупнений елемент арки кран-візком і приєднували до раніше змонтованого елементу і стійок. Арку монтували симетрично від середини до п’ят. Кожен стик монтували тільки після установки і натягу на проектне зусилля всіх болтів раніше зібраного вузла. На всіх стадіях навішування арки положення її змінювалося в залежності від положення осі балки жорсткості. Після навішування п’ятових елементів вся арка прийняла проектне положення;

- встановлювали пятовые опорні частини в проектне положення і підливали бетон під нижні балансири;

- включали в роботу арок частину власної маси. Для цього клинові шарніри арочних опорних частин обжимали (домкратами) зусиллям 25 мс. При цьому поздовжнє зусилля в арці досягло 400 тс, що становило 75% повного зусилля від власної маси арки. Наступним відповідальним етапом замикання арочної системи стало звільнення балки жорсткості від тимчасових опор і передача маси балки, арки на арку.

Спостереження за напруженим станом арки під час замикання арочної системи велися мостоиспытательной лабораторією. В процесі опускання (ступенями по 10 мм) балка спиралася на арку послідовно від кінців до середини прольоту. При цьому автоматично перерозподілялися зусилля між балкою і аркою, згладжувалися неточності в контурі арки і балки.

Перед опусканням балки жорсткості в проектне положення у замковому сайті арки встановили горизонтальні вітрові зв’язки, що забезпечують проектне взаєморозташування балки і арки.

Монтаж залізобетонної плити проїзної частини

Після включення в роботу арок і розбирання тимчасових проміжних опор приступили до монтажу залізобетонної плити проїзної частини. Залізобетонну плиту збирали з окремих блоків двох основних типорозмірів 2 X 5,17 і 2 X 3,84 м.

Плити укладали з зазором 13,3 см вздовж мосту і 16 см — поперек мосту. Між собою плити у поздовжньому і поперечному напрямках об’єднували петльовими стиками з наступним бетонуванням.

Перед складанням плит на верхні пояси поздовжніх балок укладали дубові бруски перерізом 5х7 см з остроганной верхньою поверхнею для вільного ковзання плит під час обтиску.

Для розміщення упорів, що з’єднують плити з балками, в плитах влаштовані борозни перерізом 7х36 см над крайніми балками, а зверху — наскрізні отвори розміром 10х20 см. В русловом прольоті плити укладали двома автомобільними кранами типу К-162 вантажопідйомності 16 т. Крани переміщалися по покладених плитах від опор до замку назустріч один іншому.

В першу чергу укладали середню плиту, потім — консольні. Після армування поперечних швів приступали до першої стадії омонолічування плит проїжджої частини. На першій стадії омоноличивали всі поперечні шви між плитами за винятком перерізів над арочними опорами. У цих місцях розміщені батареї домкратів для обтиску плити проїзної частини.

Ділянки плит довжиною 25 м, що примикають до підвалин мосту, омоноличивали у поздовжньому і поперечному напрямках без обтиснення. Ці эстакадные ділянки служать кінцевими упорами при обтисненні проїжджої частини руслового прольоту.

Плити проїзної частини мосту обжимали двома батареями домкратів типу ДГ-200-2 і ДГ-200 вантажопідйомністю 200 т. В кожній батареї, встановленої над арочними опорами, було по 16 шт. домкратів, які створювали зусилля в 2400 тз. Щоб уникнути нерівномірного обтиснення плити поперек мосту у разі виходу з ладу якого-небудь домкрата або живильної трубки вся система подачі масла об’єднана. Тиск у системі до 305 ати створювали дві насосні станції.

При омоноличивании поперечних швів плити були забетоновані горизонтальні наполегливі тумбочки між встановленими домкратами, наполегливі поверхні яких оформлені сталевими заставними листами. По мірі обтиснення плити і розкриття шва, зазор між тумбочками заповнювали металевими листами відповідної товщини. Обтиснення вироблялося ступенями по 50 ати.

При тиску в домкратах в 305 ати, що відповідає зусиллю одного домкрата в 150 мс і загальним зусиллю 2400 т, розкриття шва склало з боку правого берега 75 мм, лівого — 80 мм. Переміщення плити по довжині між батареями домкратів були рівномірними, що фіксувалося маяками, привареними до балки жорсткості.

При обтиску в плиті створено напруга 90 кгс/см2. Після обтиснення плити і демонтажу домкратных установок були виконані роботи другій стадії омонолічування, що включають об’єднання плит річкового прольоту з головними балками по поздовжніх швах, а також поперечних швів над арочними опорами в місцях розміщення домкратів.

Витрата металевих конструкцій на 1м2 проїжджої частини

Витрати праці на 1 м2 проїжджої частини

Витрати праці на 1 т за видами робіт склали

Досвід будівництва мосту через старе русло р. Дніпра підтвердив ефективність методу крупноблочного монтажу при спорудженні металевих мостів великих пролетовПрименение крупноблочного монтажу арочного прогонової будови моста дозволило перенести многодельную роботу по збірці балки жорсткості з прольоту на будівельний майданчик і знизити загальну трудомісткість робіт.

Новий спосіб монтажу арки шляхом підвішування її до балки жорсткості технічно досить простий і виключає необхідність виготовлення та встановлення тимчасових допоміжних елементів, необхідних для надання стійкості системи. Цей спосіб дозволяє використовувати балку жорсткості в якості основного несучого елемента без додаткового посилення.

Прийнята технологія монтажу забезпечила високу точність виконаних робіт: загальний прогин системи від власної ваги в середині прольоту склав 115 мм, що менше розрахункового на 10 мм.